PROIECTAREA ROTORULUI RADIAL LENT

1. Stabilirea parametrilor de proiectare

Pentru proiectarea rotorului

unei pompe centrifuge ce urmeaza a vehicula un lichid oarecare din cadrul

unei instalatii tehnologice sunt necesare cateva date. Primele date sunt

cele rezultate din proiectarea procesului tehnologic ce trebuie respectate

pentru desfasurarea normala a sa.

Acestea sunt legate de

natura lichidului vehiculat ca: masa specifica, vascozitatea

cinematica la temperatura de lucru, proprietatile chimice,

temperatura si presiunea ce trebuie asigurata pentru

desfasurarea normala a procesului tehnologic.

Cunoasterea

proprietatilor chimice ale produsului vehiculat, in proiectarea

acestor agregate serveste la alegerea materialor corespunzatoare

actiunii corozive a lichidului respectiv si adoptarii

solutiilor construtive la imbinarile demontabile utilizate pentru a

fi evitate accidentele tehnice si umane, datorita scaparii

de produs in afara agregatului.

Pentru stabilirea

paramatrilor de proiectare ai pompei centrifuge este necesara studierea

instalatiei hidraulice exterioara a pompei.

Cu aceasta ocazie se

studiaza amanuntit configuratia traseului si se

stabileste diferenta de nivel dintre suprafata libera a

lichidului din vasul de aspiratie si axa de simetrie a arborelui

pompei, diferenta de nivel dintre suprafata libera a lichidului

din vasul superior si aceeasi axa de simetrie, lungimea

traseului precum si toate elementele unde lichidul poate inregistra o

pierdere de energie la trecerea sa prin aceste elemente.

2 Stabilirea elementelor

geometrice de la intrarea lichidului in rotor

Pentru

determinarea diametrului (D0) de intrare a lichidului in rotor se

foloseste ecuatia de continuitate

Qt=C0

Unde: C0 - viteza de intrare

a lichidului in rotor

db - diametrul butucului rotorului precedent

Viteza

(C0) de intrare a lichidului in rotor, orientativ se poate calcula

cu formula:

C0 unde

unde

K0= 0.06 0.08 coeficient de corectie

0.08 coeficient de corectie

Qt= debitul de calcul [m3/s]

n= turatia arborelui pompei [rot/min]

C0

Diametrul arborelui pompei se determina in functie de diametrul arborelui pompei cu

formula

db  1.5)d, unde

1.5)d, unde

d - diametrul arborelui pompei

determinat in ipoteza ca acesta este solicitat numai la torsiune,cu

formula

d=

unde: - efortul tangential admisibil la solicitarea la torsiune; pentru

otelurile carbon la aceasta predimensionare se considera (200 500)daN/m2

500)daN/m2

Exprimand

momentul de torsiune in functie de puterea solicitata si

turatia arborelui

M= 71620·

Si considerand valoarea efortului

unitar admisibil in limitele mentionate se obtine formula

intalnita in literatura tehnica de specialitate

D=K· [cm],unde

[cm],unde

K=(9 in functie de marimea efortului unitar admisibil.

in functie de marimea efortului unitar admisibil.

Nc- puterea de antrenare a rotorului [CP]

d=11.19· =6 cm

=6 cm  darb=60 mm.

darb=60 mm.

In acest caz diametrul butucului va avea

valoarea:

db=1,2·darb=1,2·60=72

mm.

D0= =

= =0,116 m.

=0,116 m.

Deci diametrul de intrare a lichidului

in rotor D0 are valoarea:

D0=116 mm.  R0=

R0= =58 mm.

=58 mm.

Pentru rotoarele radial lente, diametrul

de inceput al palelor rotorice poate fi exprimat orientativ in functie de

diametrul "D0"

D1

Consideram D1=1,05·P0=1,05·116=121,8

mm

Se adopta D1=122 mm.  R1=P1/2=61mm.

R1=P1/2=61mm.

La intrarea lichidului in canalele

rotorice, datorita existentei palelor, viteza acestuia inregistreaza

o crestere. In ipoteza ca intrarea lichidului in rotor este

radiala , latimea canalului rotoric se determina cu

formula:

, latimea canalului rotoric se determina cu

formula:

b1=

unde :

R1= raza medie a muchiei de

intrare

Considerand

valoarea coeficientului de ingustare a sectiunii, ca urmare a

existentei palelor, in limitele  se poate determina valoarea componentei

radiale la intrarea lichidului in canalele rotorului conform relatiei:

se poate determina valoarea componentei

radiale la intrarea lichidului in canalele rotorului conform relatiei:

m/s

m/s

Cunoasterea vitezei mediane " " si determinarea celei

tangentiale cu formula:

" si determinarea celei

tangentiale cu formula:

u1= m/s

m/s

Se

calculeaza marimea unghiului relativ de intrare a lichidului in

palele rotorice. La pompele centrifuge multietajate uneori la iesirea

lichidului din aparatul de intoarcere, curentul de lichid inca

pastreaza o anumita cantitate din componenta

tangentiala  . In aceste conditii unghiul

. In aceste conditii unghiul

se determina cu relatia

se determina cu relatia

tg

pentru

tg

tg

Considerand valoarea unghiului de atac  se determina

unghiul de intrare a palei rotorice

se determina

unghiul de intrare a palei rotorice

(2)

(2)

In realitate insa

(3)

(3)

Din (1), (2) si (3):

m/s

m/s

unde

am folosit

Deci

m/s

m/s

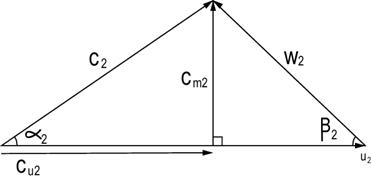

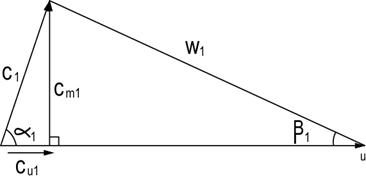

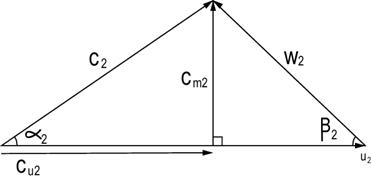

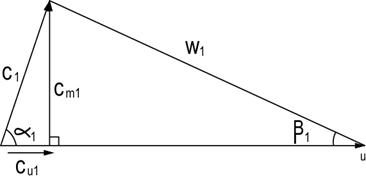

Fig. 2.1 Triunghiul vitezelor unei

particule de lichid la inceputul palei rotorice

Vom

recalcula valoarea coeficientului de ingustare a sectiunii

La deplasarea unei particule de lichid

printre canalele rotorice distingem urmatoarele miscari: de

transport (u), relativa (w) si absoluta (c).

Viteza de transport este data de viteza de rotatie a rotorului

si se noteaza cu "u". La o viteza unghiulara constanta  " a arborelui, particulele de

lichid vor efectua o miscare relativa

fata de pale cu viteza "w".

" a arborelui, particulele de

lichid vor efectua o miscare relativa

fata de pale cu viteza "w".

Viteza

absoluta "c" a particulei de lichid este suma celor doua miscari:

Din triunghiul

vitezelor unei particule de lichid la inceputul palei rotorice se poate calcula

viteza relativa:

w1= m/s

m/s

respectiv

viteza absoluta

C1= m/s

m/s

Deci

latimea canalului retoric la intrarea lichidului in rotor va fi:

b1= m.

m.

b1=16.9

mm.

Intrucat teoria pompelor centifuge nu

prezinta o legatura intre elementele de la intrarea si

iesirea lichidului din rotor functie de parametrii (H, Q) stabilirea

celorlalte elemente geometrice ale rotorului (D2, b2,  ) se fac pe baza unor ipoteze a caror verificare devine obligatorie dupa determinarea

acestora.

) se fac pe baza unor ipoteze a caror verificare devine obligatorie dupa determinarea

acestora.

Pentru rotoarele radiale lente se

aproximeaza: D2 D0

D0

D2=2.5·116=290

mm.  R2 = D2/2

= 145 mm.

R2 = D2/2

= 145 mm.

Numarul palelor rotorice se determina cu formula:

Z = K· unde

unde

K = 6,5, coeficient stabilit pe cale

experimentala

= unghiul relativ la iesirea

din rotor, se recomanda intre limitele :

= unghiul relativ la iesirea

din rotor, se recomanda intre limitele :

. Se adopta

. Se adopta  =300 si apoi se

verifica

=300 si apoi se

verifica

Z = 6,5

Se adopta Z = 7 pale rotorice  pale .

pale .

Coeficientul de corectie p se

calculeaza cu formula:

P = , unde

, unde

- coeficient a carui valoare

a fost stabilita experimental in functie de lungimea palei si

marimea unghiului

- coeficient a carui valoare

a fost stabilita experimental in functie de lungimea palei si

marimea unghiului

- numarul de pale este ales

corect

- numarul de pale este ales

corect

Aceasta

metoda face ipoteza ca viteza mediana

m/s

m/s

Inaltimea de pompare creata de

rotorul cu numar finit de pale poate fi exprimata in functie de

rotorul cu numar finit de pale si in functie de

inaltimea rotorului teoretic.

mcA

mcA

Folosind

ecuatia fundamentala a pompelor centrifuge si triunghiul

vitezelor de la iesire se poate scrie:

Calculul de stabilire a elementelor de la

iesirea lichidului din rotor se face prin aproximatii repetate

pana ce diferenta intre marimea presupusa si cea rezultata este practic neglijabila.

Deci

D2=277mm.

Cu aceasta valoare a diametrului D2

se recalculeaza numarul palelor rotorice.

Z=K· ·

·

Deci

Z = 7 pale rotorice

Coeficientul

de corectie

P=

Fig. 2.2. Triunghiul vitezelor unei

particule de lichid la iesirea din pala rotorica.

Din

tiunghiul vitezelor vom determina celelalte marimi caracteristice

Pala

ideala pentru rotorul teoretic este una din traiectoriile vitezei

relative, spre deosebire de rotoarele teoretice cele reale au un numar

finit de pale egal distantate intre ele prin pasul "ti" care se calculeaza cu formula:

unde

Di - diametrul corespunzator punctului pentru care se calculeaza

pasul

Z

- numarul de pale rotorice

Coeficientul de strangulare a sectiunii datorita prezentei palei:

Latimea

canalului rotoric la iesirea din pala a lichidului se calculeaza

cu formula:

b2=7,48mm

b2=7,48mm

Din triunghiul

vitezelor unei particule de lichid la iesirea din pala rotorica se

poate calcula viteza relativa.

iar viteza absoluta

C2=

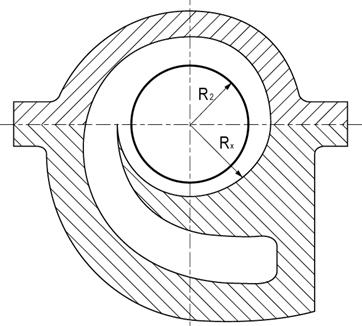

3 Trasarea palelor rotorice

Pentru

trasarea palelor rotorice sunt intalnite mai multe metode. Dintre acestea o

trasare corecta si un randament superior asigura metoda prin

puncte succesive si cea bazata pe diagramele de viteze.

Trasarea palei rotorice folosind diagramele de viteze se

bazeaza pe ipoteza potrivit careia componenta tangentiala

"Cu" a vitezei absolute variaza

linar de la intrare la iesirea lichidului din rotor.

Potrivit

acestei metode, distanta dintre R1 si R2 se

imparte intr-un numar egal de parti si se reprezinta

profilul canalului in scopul determinarii latimii

corespunzatoare fiecarei diviziuni.

Determinarea

componentelor radiale "Cu" ale vitezei absolute,

corespunzatoare diviziunilor mentionate cu formulele cunoscute

si a celor tangentiale pe baza ipotezei mentionate permite

determinarea unghiului relativ " x" cu formula:

tg x

unde:  - componenta radiala a

vitezei absolute corespunzatoare cercului de raza "Rx" si latime "bx"

- componenta radiala a

vitezei absolute corespunzatoare cercului de raza "Rx" si latime "bx"

ux

- componenta tangentiala a rotorului

corespunzatoare punctului de raza "Rx"

- componenta

tangentiala a vitezei absolute

- componenta

tangentiala a vitezei absolute

- coeficient de reducere a sectiunii

- coeficient de reducere a sectiunii

Constructia

palei rotorice se realizeaza dupa determinarea tuturor triunghiurilor

de viteze de la intrare la iesire, pe cale grafica si in felul

urmator:

Se construiesc

cercurile concentrice cu diametrele D1 si D2 iar

distanta dintre intrarea si iesirea lichidului din palele

rotorice se imparte intr-un numar intreg de parti egale;

Se traseaza

arcele de cerc cu razele R1, Ra, Rb . R2

succesive cu linie intrerupta;

Se uneste

1 (care corespunde cu inceputul palei rotorice) cu centrul cercului si se

duce tangenta punctului 1 (linie punctata);

Fata

de tangenta la cercul de raza R1, din punctul 1 se duce o

semidreapta sub unghiul  pana la intersectia cu cercul de

raza

pana la intersectia cu cercul de

raza  , obtinandu se punctul 1'

, obtinandu se punctul 1'

Se uneste

1'

cu centrul cercului si se duce tangenta la cercul de raza  ;

;

Fata

de tangenta dusa se traseaza

semidreapta 1 a' sub unghiul  pina la intersectia cu cercul ajutator in punctul a

pina la intersectia cu cercul ajutator in punctul a

Se

procedeaza in mod asemanator pana la ultimul interval iar

dupa aceasta constructie se unesc cu linie continua

punctele situate la jumatatea segmentelor 11 ,1'a', a'b'

etc.

Infasurarea acestor segmente reprezinta fibra medie a

palei rotorice cautate.

Pentru realizarea unei constructii

cat mai corecte este necesar ca distanta R2-R1

sa fie impartita in cat mai multe parti egale.

R2

- R1=138.5 - 61=77.5mm.

Rx=R1+

no R

R

Impartim intervalul in 10

parti egale. Deci consideram o variatie

R=

R=

Vom

considera o variatie liniara a

urmatoarelor marimi:

bx,  ,

,

bx=

tgβx=

tgαx=

|

Rx

|

τx

|

bx

|

tx

|

Cux

|

ux

|

Cmx

|

Wx

|

Cx

|

px

|

αx

|

|

61

|

1.23

|

16.9

|

54.75

|

0.69

|

18.84

|

6.6

|

19.3

|

6.63

|

20

|

84

|

|

68.75

|

1.19

|

196

|

61.71

|

3.813

|

21.24

|

6.51

|

18.5

|

7.59

|

20.59

|

59

|

|

76.5

|

1.16

|

1016

|

68.66

|

7.136

|

23.63

|

6.42

|

17.7

|

9.6

|

21.26

|

41.97

|

|

84.25

|

1.14

|

14.074

|

762

|

10.36

|

26.025

|

6.33

|

16.89

|

12.14

|

22

|

31.43

|

|

92

|

1.122

|

13.13

|

82.58

|

13.58

|

28.42

|

6.24

|

16.1

|

14.94

|

22.81

|

24.67

|

|

99.75

|

1.108

|

12.19

|

89.53

|

16.8

|

30.81

|

6.15

|

13

|

17.9

|

23.7

|

20.1

|

|

107.5

|

1.095

|

11.248

|

96.49

|

20.02

|

33.2

|

6.06

|

14.5

|

20.92

|

24.69

|

16.83

|

|

1125

|

1.084

|

10.3

|

103.45

|

23.25

|

36

|

97

|

13.72

|

24.00

|

28

|

14.4

|

|

123

|

1.075

|

9.364

|

110.4

|

26.474

|

38

|

88

|

12.93

|

27.12

|

27.04

|

12.52

|

|

130.75

|

1.067

|

8.42

|

117.36

|

29.7

|

40.4

|

79

|

12.16

|

30.25

|

28.44

|

11.03

|

|

138.5

|

1.06

|

7.48

|

124.31

|

32.92

|

42.79

|

7

|

11.4

|

33.41

|

30

|

9.82

|

Tabel 31 Elementele rotorului

4 Carcasa

spirala

In difuzor are loc

transformarea energiei cinetice in energie de presiune, prin reducerea

treptata a vitezei de deplasare a lichidului catre conducta de

refulare.

Pentru pompele centrifuge

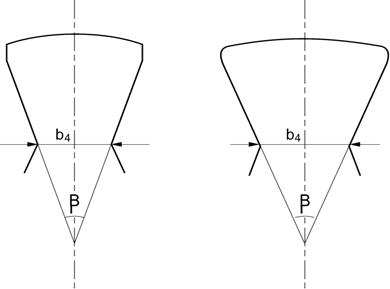

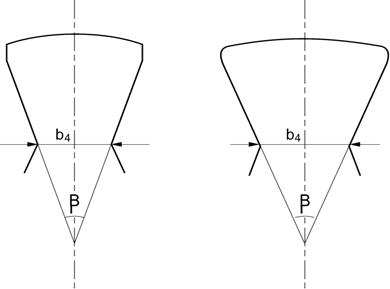

cu mai multe trepte, forma canalului spiral in sectiune este cea

prezentata in figura 4.1.

Fig. 4.1. Diferite forme pentru sectiunile transversale ale carcasei

spirale mai ales intalnite in constuctia pompelor centrifuge.

Pentru pompele monoetajate

mai intalnim si canale spirale cu sectiune circulara dar

cercetarile hidraulice in aceste canale sunt mai mari decat celelalte

forme constructive

Pentru pompele centrifuge

cu mai multe trepte forma canalului spiral in sectiune este cea

prezentata in figura de mai sus.

Lichidul iesit din

rotor patrunde in canalul spiral prin suprafata cilindrica de

raza "R4" si

latime b4

Raza R4 se

adopta din rationamentul ca pulsatia vitezei curentului de

lichid, generata de influenta numarului finit de pale rotorice,

sa se reduca la valori acceptabile pana la intrarea in canalul

statoric.

In general se adopta  iar latimea canalului spiral se

apreciaza in functie de "b2" sau de turatia

specifica.

iar latimea canalului spiral se

apreciaza in functie de "b2" sau de turatia

specifica.

In situatia unor

turatii specifice mici unde latimea rotorului este mai mica

aceasta poate fi considerata b4 2·b2

2·b2

R4=1.03·138.5=142.65

mm.  D4=283 mm.

D4=283 mm.

b4 2·b2=2·7.48=14.96 mm.

2·b2=2·7.48=14.96 mm.  15 mm.

15 mm.

Sectiunea canalului spiral se determina in functie de viteza

curentului de lichid "Cu". Aceasta viteza se poate calcula pentru orice punct al canalului

spiral, pornind de la ipoteza ca marimea cuplului hidraulic dupa

iesirea lichidului din rotor ramane constanta daca se neglijeaza

pierderile hidraulice.

Potrivit acestei ipoteze

se poate scrie:

Cu·R=

Cu=

Cu= m2/s

m2/s

K=

K= m2/s

m2/s

Hrt=Hrapa/ηh=90/0.84=214.28

mcA

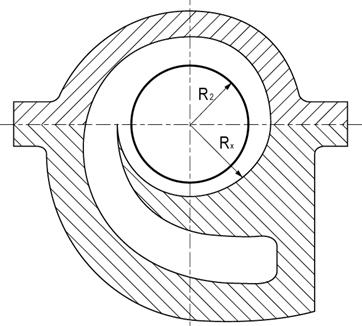

Fig. 4.2. Schema de principiu a carcasei spirale pentru o

pompa cu mai multe trepte

In aceste conditii debitul de lichid ce intra

in sectiunea elementara b· R poate fi dat de expresia

R poate fi dat de expresia

d·Qx=b·Cu·dR=(b·K/R)·dR  Qx=x

Qx=x

In acelasi timp debitul

de lichid ce trece prin sectiunea "AB"care subintinde unghiul  " la centru, poate fi exprimat

sub forma:

" la centru, poate fi exprimat

sub forma:

Qx=( /360)·Q (2)

Unde Q - debitul total refulat de rotor in canalul spiral

- unghiul masurat de la inceputul canalului spiral

pana la sectiunea considerata

Din egalitatea relatiilor (1) si (2) se poate determina unghiul

de la centru ( ) sub forma:

unde bx - latimea canalului spiral, ce depinde de

marimea razei "Rx"

Rx - raza

exteroara a canalului spiral corespunzatoare ungiului "

Cunoasterea

dependentei bx=f(Rx) permite determinarea unghiului " " pentru orice crestere radiala cuprinsa

intre R4 si R8 si prin urmare determinarea

sectiunii canalului spiral.

Calculul carcasei spirale

a carei sectiune este delimitata de o linie poligonala

consta in determinarea cresterii debitului corespunzator

cresterii sectiunii. Configuratia

peretilor laterali ai sectiunii canalului spiral se adopta

dupa constructii ce au prezentat randamente superioare in exploatare.

Latimea

initiala a sectiunii "b4" la raza "R4" se

determina cu aceleasi relatii prezentate anterior.

La constructia

ultimei sectiuni a canalului spiral trebuie avuta in vedere reducerea

acesteia cu grosimea peretelui despartitor dintre difuzor si

canalul spiral.

In general pentru

compensarea acestei reduceri de sectiune, raza corespunzatoare

unghiului =3600

se majoreaza.

Pentru acest motiv

sectiunea canalului spiral incepe cu raza (R4+ ), unde "

), unde " " reprezinta grosimea

peretelui despartitor ce corespunde punctului A si se

termina nu in punctul "c" ci in "D".

" reprezinta grosimea

peretelui despartitor ce corespunde punctului A si se

termina nu in punctul "c" ci in "D".

Considerand cresteri

radiale " R" se construieste curba

capacitatii de debitare a sectiunilor formate de

suprafetele cilindrice cu razele "Ri" folosind expresia:

R" se construieste curba

capacitatii de debitare a sectiunilor formate de

suprafetele cilindrice cu razele "Ri" folosind expresia:

, unde B=bx/Rx

, unde B=bx/Rx

Se recomanda grosimea peretelui

despartitor

unde  , se adopta

, se adopta  400

400

Tabel 4.3.

Elementele carcasei spirale

5 Recalcularea

caracteristicilor interne ale pompelor centrifuge

pentru produse

petroliere vascoase

Ridicarea

caracteristicilor pompelor centrifuge in cadrul uzinelor constructoare se

fectueaza, folosind ca fluid de lucru apa, a carei vascozitate

cinematica se deosebeste de cea a produselor petroliere.

Aceasta

neconcordanta intre proprietatile apei cu care s-au ridicat

caracteristicile pompelor centrifuge si cele ale produselor petroliere cu

vascozitate marita in

conditii de exploatare, poate conduce la dificultati mari in

desfasurarea procesului tehnologic, cand nu este luata in

considerare.

Construirea pompelor

centrfuge pentru produse vascoase se efectueaza cu ajutorul coeficientilor

de corectie conform metodei propuse de M. D. Aizenstein.

Cifra Reynolds se

calculeaza cu formula:

Re=Qopt/( ·De), unde

Qopt - debitul optim al pompei pentru functionarea cu

apa

-

vascozitatea cinematica

De - diametrul echivalent al rotorului ce se determina

din egalitatea:

=93.73mm.

=93.73mm.

Pentru stabilirea

formulelor de calcul a parametrilor functionali autorul metodei

porneste de la urmatoarele ipoteze:

In

situatia functionarii pompei centrifuge cu aceeasi

viteza unghiulara iar lichidele vehiculate au vascozitati

cinematice diferite, debitul si inaltimea de pompare se

modifica astfelincat turatia specifica ramane aceeasi.

Coeficientii

de corectare ai debitului, presiunii si randamentului pentru valori ale

debitului cuprinse intre limitele Q= Qopt raman

constanti.

Qopt raman

constanti.

Energia

utila consumata de pompa pentru cazul Q = 0 la functionarea

cu apa si produs petrolier vascos ramane aceeasi,

adica aceasta nu este functie de vascozitate.

Pentru turatii specifice cuprinse

intre limitele ns= presiunea de refulare se poate recalcula cu relatia:

presiunea de refulare se poate recalcula cu relatia:

Ppetrol=Kp·

Pentru calculul debitului si

randamentului se folosesc expresiile de mai jos:

Qpetrol=KQ·Qapa

ηpetrol=Kη·ηapa

Pentru valori ale numarului Reynolds: Re > 7·103,

la trecerea de la vehicularea apei la produse petroliere mai vascoase,

pierderile hiraulice din pompa cresc foarte putin fapt pentru care

coeficientii Ka si Kp sunt foarte

apropiati de unitate. In schimb curba de variatie a coeficientului Kη

in acest domeniu inregistreaza scaderi sensibile pe un domeniu

relativ mare al cifrei Reynolds.

Aceste scaderi ale

coeficientului Kη au loc ca urmare a pierderilor importante de

energie datorita frecarii discurilor rotorice de medilu vehiculat.

Re= > 7·103

> 7·103

Ka=1

Ka=1  Qpetrol=Qapa=0.035 m3/s

Qpetrol=Qapa=0.035 m3/s

Kp=1  Ppetrol=Papa

Ppetrol=Papa

Kη'0,98  ηpetrol=Kη·ηapa=0,98·0,826=0,81

ηpetrol=Kη·ηapa=0,98·0,826=0,81

6. Reglarea functionarii pompelor centrifuge

In scopul reducerii pretului de

cost si pentru a corespunde cerintelor variate ale exploatarii,

se cauta restrangerea numarului de tipodimensiuni de pompe

centrifuge.

Deci, adeseori pompa centrifuga

trebuie sa functioneze in alte conditii decat cele teoretice,

uneori foarte mult diferite de cele optime.

Principalii parametrii funtionali ai pompei sunt: presiunea si

debitul. Posibilitatea varierii dupa nevoi a acestor parametrii

prezinta mare interes, din punct de vedere al exploatarii pompei.

Modificarea, in sensul dorit, al regimului de functionare al unei pompe,

se numeste de obicei reglarea functionarii pompei sau reglarea

pompei.

In marea majoritate a

cazurilor, este necesar sa se modifice debitul pompei, in acest timp

inaltimea de pompare H variaza si ea in conformitate cu

curbele caracteristice ale pompei.

Pentru

reglarea functionarii pompelor centrifuge este necesar a se deplasa

corespunzator necesitatilor, punctul de functionare care

prin coordonatele sale determina regimul de functionare.

Modificarea coordonatelor punctului

de functionare si deci reglarea pompelor centrifuge se

realizeaza deci in trei moduri diferite:

reglarea pompei prin modificarea caracteristicii

interioare a acesteia;

reglarea pompei prin modificarea caracteristicii

exterioare;

reglarea pompei prin modificarea atat a

caracteristicii interioare cat si a caracteristicii exterioare.

Din

alt punct de vedere, metodele de reglare ale pompelor centrifuge sunt de

doua feluri:

reglarea prin variatia vitezei unghiulare a

rotorului;

reglarea mentinand viteza unghiulara constanta

O

metoda de reglare poate fi intrpdusa pe scara larga in

practica numai daca este suficient de elastica si de

comoda in exploatare si totodata si economica,

adica sa coboare cat mai putin posibil randamentul de exploatare

al pompei; trebuie tinut seama ca rentabilitatea metodei de reglare

se determina prin randamentul de exploatare al intregului agregat si

numai prin randamentul pompei.

Reglarea

parametrilor prin modificarea vitezei unghiulare a rotorului, desi este

cea mai avantajoasa metoda, ea poate fi utilizata in

rafinarii si industria petrochimica numai in situatia cand

motorul de actionare este o turbina cu abur, motoarele electrice de

curent continuu, nefiind utilizate din cauza pericolului pe care il

prezinta (produc scantei ce pot conduce la explozii).

Reglarea parametrilor functionali folosind

modificarea caracteristicii externe este des folosita in rafinarii

si industria petrochimica desi utilizarea ei presupune un consum

suplimentar de energie.

Cresterea gradului de obturare al robinetului de pe

conducta de refulare, corespunde cu introducerea unui consumator de energie

hidraulica pe traseu, caruia pompa centrifuga ii furnizeaza

energia solicitata.

Rezultatele asemanatoare s-ar putea obtine

in situatia modificarii gradului de obturare al robinetului de pe

conducta de aspiratie, acest procedeu insa nu este recomandat pentru

pompele centrifuge de proces intrucat poate conduce la aparitia

fenomenului de cavitatie.

Reglarea parametrilor functionali ai pompelor

centrifuge prin modificarea diametrului D2 prin strunjire a

rotorului se justifica in situatiile cand se modifica parametrii

de lucru ai procesului tehnologic iar perioada de lucru in noile conditii

este de lunga durata.

La strunjirea diametrului exterior trebuie avut in vedere

urmatoarele constatari ale cercetarilor experimentale:

randamentul pompei se reduce cu 1% pentru fiecare 10% strunjire a diametrului

exterior, la rotoarele a caror turatie specifica este ns=(60

La o strunjire mai mare a diametrului exterior reducerea

randamentului hidraulic al pompei inregistreaza scaderi importante,

iar reglarea parametrilor functionali prin aceasta metoda nu

este rationala.

O alta metoda de reglare a parametrilor

functionali este aceea de obturare a canalelor rotorice, intalnita in

literatura tehnica de specialitate, insa neutilizata in

exploatarea pompelor centrifuge, datorita dificultatilor care

apar in proiectarea ei.

Uneori in scopul cresterii inaltimii de

pompare sau debitului vehiculat, doua sau mai multe pompe centrifuge sunt

legate in serie sau in paralel in functie de cerintele procesului

tehnologic.

La cuplarea a doua sau mai multe pompe centrifuge

pentru functionarea in serie sau in paralel este necesara examinarea

prealabila a caracteristicilor interne si a celei externe pentru

cuplarea corecta a acesteia.

7. Asigurarea

functionarii ansamblului in afara fenomenului de cavitatie

In timpul functionarii pompelor centrifuge,

lichidul din conducta de aspiratie se afla supus la o presiune

scazuta, care atinge valoarea minima in punctele de viteza

mare.

Lichidele reale se deosebesc de lichidele ideale nu numai

pri vascozitate, deci aparitia tensiunilor tangentiale, ci si

prin faptul ca ele pot sa se evapore si sa inghete.

In cazul scaderii presiunii in curentul de lichid,

pana la valoarea elasticitatii aburului, lichidul incepe sa

treaca la starea de abur, in canalele rotorului apare o curgere

mixta, compusa din curgerea de trecere si curgerea de vartej, in

acest caz va avea loc de asemenea o intensa dizolvare in lichid a gazelor.

La scaderea presiunii in interiorul curentului de

lichid sub limita de saturatie a vaporilor, corespunde temperaturii lui,

apar in lichid goluri, din cauza vaporizarii. In aceste goluri

patrund vaporii de apa sau gazele degajate din lichid, producandu-se

cavitatia. Odata cu aparitia cavitatiei si cu formarea

amestecului de vapori si particule de lichid, regimul functional al

pompei devine anormal, randamentul scade, functionarea devine

neuniforma si cu zgomote.

Momentul aparitiei cavitatiei depinde de mai

multi factori, printre care, tensiunea vaporilor la temperatura data

in functie de compozitia lichidului, inaltimea de

aspiratie, schema instalatiei, temperatura de lucru, viteza de

curgere a lichidului, prelucrarea suprafetelor interioare, etc.

Cauzele aparitiei cavitatiei in rotorul sau in

corpul pompelor centrifuge sunt urmatoarele:

inaltimi mari de aspiratie;

presiuni atmosferice joase;

temperaturi

inalte ale lichidului de pompat;

constructie

defectuasa a palelor sau conditii nefavorabile de intrare in rotor

reducerea ariei suprafetei sectiunii de intrare in rotor ca urmare a

grosimii palelor;

vartejuri mari

care provoaca desprinderea stratului limita de peretii

rotorului;

viteza

relativa ridicata a curentului de lichid in canalele rotorului,

datorita cresterii debitului pompei;

cresterea piederilor hidraulice datorita

rugozitatii suprafetei canalelor;

Schimbarea

directiei de miscare a lichidului in spatiul de aspiratie

al pompei;,

Ditributia

neuniforma a vitezei si presiunii produsa de fortele

centrifuge si de turbionare;

Scaderea presiunii pe partea posterioara a

palelor datorita nesimetriei formei hidrodinamice a acesteia, etc.

Reducerea

presiunii absolute a lichidului pana la presiunea de vaporizare poate avea

loc in tot sistemul sau numai local, putand avea loc fara modificarea

presiunii medii.

Scaderea

presiunii in tot sistemul poate avea loc datorita urmatoarelor cauze:

Cresterea inaltimii geodezice a aspiratiei

pompelor centrifuge;

Reducerea presiunii atmosferice, datorita

cresterii altitudinii;

Reducerea presiunii absolute in sistem;

Cresterea temperaturii lichidului pompat, avand

acelasi efect ca si in cazul reducerii presiunii absolute in sistem.

Datorita

cavitatiei, pot apare urmatoarele fenomene:

Prin formarea golurilor curgerea se reduce din cauza

gatuirii sectiunii de trecere a lichidului, rezultand o scadere

apreciabila a debitului, presiunii, randamentului hidraulic deci a puterii

utile a pompei;

Intreruperea

totala a debitului, ca urmare a intreruperii curntului;

Zgomote,

vibratii, socuri si distrugerea diverselor piese ale pompei;

Distrugerea mecanica a suprafetei dure.

Cavitatia

se poate identifica usor dupa zgomotul caracteristic si

dupa trepidatiile agregatului de pompare, insotite de

scaderea brusca a debitului, presiunii, a puterii si a

randamentului pompei.

Parametreul

energetic de aspiratie HNa (m)

cunoscut sub denumirea de inaltime neta pozitiva la

aspiratie este insotit de calificativul "disponibil"

cand se refera la parametrii exteriori ai pompei si "necesar" cand se

refera la conditiile de functionare ale pompei.

Parametreul

(HNa)disp potrivit

celor mentionate reprezinta suprasarcina exterioara

raportata la presiunea de vaporuzare, disponibila in sectiunea

de intrare in pompa. Acest nivel energetic posedat de lichid trebuie

sa acopere caderile de presiune din interiorul pompei, de la intrare

pana in punctul de presiune minima.

Aceste consumuri de energie in interiorul pompei sunt

exprimate de (HNa)nec si se datoreaza

variatiilor de viteza, respectiv a acceleratiilor din

sectiunea de intrare pana in sectiunea unde presiunea atinge

valoarea minima.

, unde

, unde

Pb - presiunea barometrica de la locul de montere

Pv - presiunea de vaporizare a lichidului

hh - consumul de energie pentru invingerea frecarii dintre

fluid si peretii conductei de aspiratie si datorita

schimbarilor de directie si sectiune.

Hog=Z0·Z8 - inaltimea

geodezica

Pentru

apa la temperatura t=300:  m

m Pv=0.5m·1000·9.81=4905N/m2

Pv=0.5m·1000·9.81=4905N/m2

Pv=0.04905·105

N/m2

m

m

m

m

consumul de energie din

interiorul pompei.

consumul de energie din

interiorul pompei.

K=0.65

db

- diametrul butucului; db = 72mm.

S=2.4 - pentru pompe radial axiale

m<

m< m

m

8. Masuri

de exploatare pentru evitatarea cavitatiei

Pompele trebuie montate pe cat posibil, intr-un loc cu

altitudinea cat mai mica, conducta de aspiratie trebuie bine

etansata, pentru a evita intrarea aerului. Rezistentele la curgerea

in conducta de aspiratie trebuie reduse la minimum. Se

utilizeaza deci conducte cu diametrul si lungime mica, evitand

coturile pronuntate in special cele plasate in plane diferite. Trebuie

sa se adopte o viteza de curgere de 1-2 m/s. Valori mai mici decat

0.8 m/s nu sunt indicate din cauza pericolului ruginirii conductei.

Viteza la intrarea in pompa fiind mai mare,

rezulta ca diametrul de intrare este mai mic decat diametrul

conductei de aspiratie. Trecerea de la o sectiune mai mica se

face printr-o piesa de legatura nesimetrica. Nu se poate

utiliza o piesa de legatura simetrica din cauza

formarii unei pungi de aer la partea superioara care

stranguleaza suprafata sectiunii normale la intrarea in

pompa si poate duce la intreruperea coloanei de lichid.

In cazul pompelor cu mai multe rotoare, conditiile

aspiratiei depind de primul rotor. Din aceasta cauza, pentru

imbunatatirea proprietatilor de aspiratie ale

pompei, unele fabrici construiesc primul rotor diferit de celelalte si

anume: reduc viteza de intrare a lichidului in rotor, majorand diametrul de

aspiratie D1 si latimea b1, uneori

este redus si diametrul rotorului.

In general, conducta de aspiratie trebuie sa

fie verticala si cat mai scurta. Portiunile orizontale se

monteaza cu o inclinare de cel putin 2 cm la metru pentru a evita

pungile de aer.

Daca nu se poate evita trecerea unei conducte de

aspiratie peste un punct mai inalt, trebuie introdus un dispozitiv de

evacuare a aerului.

9. Exploatarea

pompelor centrifuge

Cu ajutorul pompelor se pompeaza petrolul brut in

schele petroliere din rezervoarele parcurilor separatoare la statia

centrala de pompare. De asemenea aceste pompe se folosesc si pentru

transportul intern al petrolului in statiile de dezbenzinare si dezemulsionare.

Pentru aceasta se amenajeaza statii de pompare,

ce difera intre ele prin numarul de pompe si debitul unei pompe,

precum si prin dimensiunile de ansamblu ale cladirii.

Pentru aceste agregate nu se construiesc cladiri

speciale, ele putand fi amenajate in baraci metalice pentru protejarea lor

de intemperiile atmosferice.

Alegerea pompelor precum si numarul acestora se

face in functie de debitul de lichid ce trebuie pompat, de vascozitatea

acestuia, de numarul de ore ce trebuie sa functioneze in 24 de

ore, precum si de sistemul de actionare a motoarelor.

O larga utilizare in schelele petroliere o au

pompele centrifuge ca fiind cele mai economice si avand o exploatare

foarte comoda si simpla. Insa domeniul lor de utilizare

este foarte limitat deoarece randamentul hidraulic al pompelor centrifuge scade

brusc cu cresterea vascozitatii.

De obicei se foloseste motor electric pentru

actionare iar in cazul cand lipseste energia electrica se poate

folosi motor cu ardere interna sau masina cu abur.

Statia de pompare se amplaseaza astfel incat

sa se asigure curgerea libera a lichidului din rezervoare la pompe.

Aceasta este foarte important pentru pompele centrifuge,

pornirea carora neputandu-se face decat daca sunt complet pline

si daca conducta de aspiratie este ermetica.

=

=

(3)

(3) m/s

m/s m/s

m/s

m/s

m/s m/s

m/s m.

m. unde

unde