ASPECTE ALE PROCESELOR DE DEFORMARE

PLASTICA LA FABRICAREA/REPARAREA COMPONENTELOR VEHICULELOR FEROVIARE

1. Analiza

reperelor vehiculelor feroviare, obținute prin deformare plastica

Tehnologia de fabricare a osiei montate

Osia

montata este elementul esential care concura la siguranta

vehiculului pe cale si care sustine intreaga constructie a acestuia, avand

urmatoarele componente (Fig. 1):

rotile;

osia

propriu-zisa;

butucul franei disc (la osiile cu frana disc).

Tabelul.1

Procesele tehnologice

utlizate la constrcutia vehiculelor feroviare

Procese tehnologice

|

Ansamble

|

Total

|

|

Boghiu

|

Șasiu

|

Aparat de tracțiune,

legare, ciocnire

|

Cutie

|

|

Metode

de prelucrare

|

Turnare

|

Nr.

|

|

|

|

|

|

|

|

|

|

|

|

|

Laminare

|

Nr.

|

|

|

|

|

|

|

|

|

|

|

|

|

Frezare

|

Nr.

|

|

|

|

|

|

|

|

|

|

|

|

|

Matrițare

|

Nr.

|

|

|

|

|

|

|

|

|

|

|

|

|

Debitare

|

Nr.

|

|

|

|

|

|

|

|

|

|

|

|

|

Forjare

|

Nr.

|

|

|

|

|

|

|

|

|

|

|

|

|

Indoire

|

Nr.

|

|

|

|

|

|

|

|

|

|

|

|

|

Infașurare

|

Nr.

|

|

|

|

|

|

|

|

|

|

|

|

|

Așchiere

|

Nr.

|

|

|

|

|

|

|

|

|

|

|

|

|

Strunjire

|

Nr.

|

|

|

|

|

|

|

|

|

|

|

|

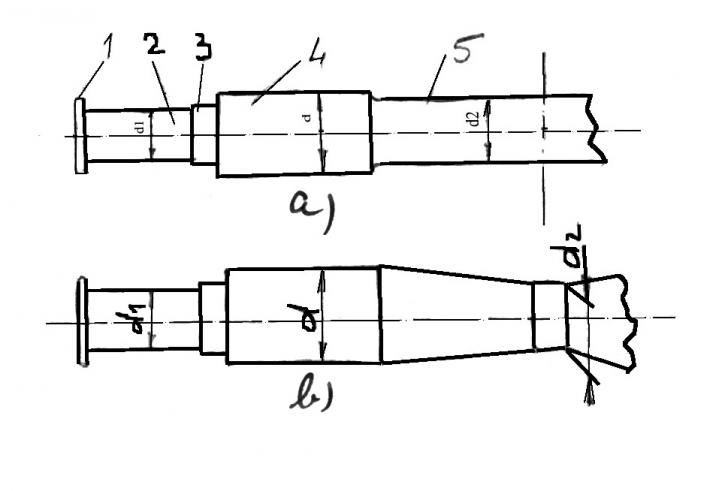

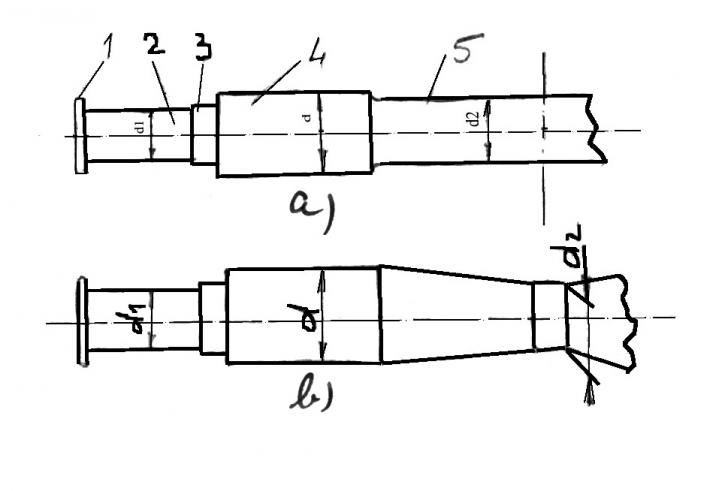

Fig. 1. Osia montata

1.2. Tehnologia de fabricare a

osiilor si rotilor monobloc

Osia

are forma unei bare drepte cu sectiune circulara si

portiuni de diametre diferite, corespunzatoare solicitarilor la

care sunt supuse si destinatiei lor.

Principalele

parti componente ale osiei (Fig. 2.) sunt:

corpul

osiei - partea centrala

cuprinsa intre roti;

portiunile

de calare - partea pe care se

preseaza cele doua roti;

fusurile - portiunile pe care se monteaza cutiile de

osie.

Fig. 2. Osia propriu-zisa

Ele

se executa prin deformare plastica la cald din lingouri prin forjare,

sau prin laminare in bare sau blumuri urmate de forjare.

Barele,

blumurile si lingourile din care se forjeaza nu trebuie sa

prezinte sufluri sau alte defecte. Ele se pot indeparta prin daltuire

sau polizare, cu conditia ca

aceasta operatie sa se faca in pante line (max.30%), adancimea maxima de patrundere

fiind de 25mm, iar suprafata curatata sa nu depaseasca 5% din

suprafata totala a lingoului. Din acesta se utilizeaza

aproximativ 60%, restul fiind indepartat (de la capete).

Forjarea

are loc cu ciocane de .5tf sau cu ajutorul preselor hidraulice de 1000..2000tf.

Temperatura

finala de incalzire si intervalul de temperatura pentru

deformarea plastica se stabilesc in functie de indicii de

plasticitate, de rezistenta, de deformare si de

transformarile structurale care apar in otel. Este necesar ca indicii

de plasticitate sa aiba valori cat mai mari iar rezistenta la

deformare sa fie cat mai mica.

Temperatura de inceput de forjare

pentru otelurile nealiate la osii se admite t = 1200sC, aceasta fiind in

functie de continutul in carbon. Temperatura finala trebuie

sa fie intre 900 . 950sC.

Viteza de incalzire trebuie sa fie limitata astfel incat lingoul

prin incalzire sa nu-si distruga integritatea ca urmare a

tensiunilor interne determinate de diferenta de temperatura intre

straturile interioare si exterioare ale lingoului. Viteza de incalzire

se limiteaza numai pana la temperatura de 500 . 600sC deoarece peste

aceste temperaturi plasticitatea lingoului creste foarte mult. Pentru a

avea certitudinea ca si materialul din mijlocul lingoului a ajuns la

aceasta temperatura, se limiteaza viteza de incalzire

atunci cand stratul de la suprafata lingoului are temperatura de

700 . 800sC.

Viteza de racire se limiteaza numai la osiile din oteluri

aliate la care pentru o anumita valoare a vitezei de racire apare

defectul cunoscut sub numele de fulgi. Aceasta consta in aparitia

unor microfisuri la o anumita distanta de la suprafata

si care se extind pe toata circumferinta.

Confectionarea

osiei trebuie sa inceapa de la o anumita dimensiune

transversala a lingoului, dimensiune ce trebuie sa ofere

posibilitatea obtinerii gradului de deformare optim C:

( 1)

( 1)

unde: Ai - sectiunea transversala a

lingoului;

Asf - sectiunea

transversala maxima a unei osii in stare de semifabricat (dupa

forjare).

Valorile gradului de

deformare la fabricarea osiilor trebuie sa aiba urmatoarele

valori minime:

de la lingou la osie - forjare: C=3

de la lingou la osie - laminare: C= 5

de la lingou la bara (blum) - laminare: C= 2

de la bara la osie - forjare: C= 2

La stabilirea

valorilor optime ale gradului de deformare (coroiaj) trebuie sa se

tina seama de proprietatile mecanice ale otelului

respectiv. Modificarea proprietatilor mecanice ale otelului in

timpul deformatiilor plastice apare ca urmare a structurii fibroase ce se

accentueaza cu cresterea gradului de deformare. La inceputul

deformarii plastice are loc o crestere a valorilor

proprietatilor mecanice in toate directiile dar pe masura

ce creste gradul de deformare, structura fibroasa se accentueaza

si gradul de anizotropie creste foarte mult.

Osia in stare de

semifabricat trebuie sa aiba astfel de dimensiuni incat adaosul de

prelucrare sa fie de 35mm/diam. pe portiunea de calare a rotii

si de 20mm /diam. la celelalte portiuni.

Osiile brute nu

trebuie sa prezinte defecte astfel incat adaosul de prelucrare dupa

degrosare sa fie intre 5 . 20mm/diam. la portiunea de calare a

rotilor si de .7mm/diam. la celelate portiuni. Osiile brute

trebuie sa fie drepte pentru a se putea prelucra. Daca ele prezinta o

anumita sageata se admite indreptarea lor numai la cald

(600 . 700sC).

Fabricarea

si prelucrarea centrului de roata

Discul unei

roti se executa din otel carbon obisnuit prelucrat la cald

prin presare si laminare sau forjare in matrite. Se executa din calupuri de otel debitate la

rece din lingouri. Partea centrala a calupului se indeparteaza

prin perforare. Dupa elaborarea centrului de roata si marcarea

acestuia la cald se lasa sa se raceasca intr-un loc ferit

de curenti de aer, prin stivuirea lor in hala sau in gropi sub

clopote de protectie.

La alegerea

materialului trebuie luat in considerare faptul ca la franarea cu

saboti bandajul se dilata iar pentru mentinerea contactului

dintre bandaj si abada, centrul de roata trebuie sa fie

elastic in directie radiala. Acesta este motivul pentru care discului i se da forma

de S alungit.

Se

obisnuieste sa se realizeze verificarea acestei

proprietati printr-o proba de deformare a centrului de

roata sub sarcini succesive.

Dupa

obtinerea rotii ca semifabricat se executa polizarea obadei si centrului de roata de

nereguralitatile provenite de la turnare, laminare sau forjare.

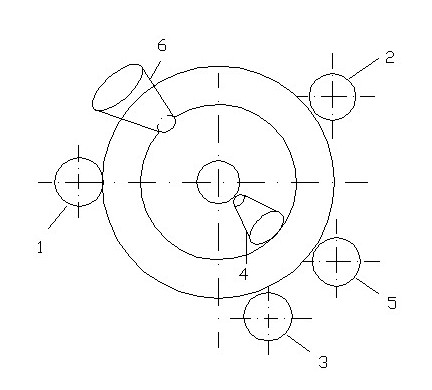

Este necesar, in

primul rand, sa se aleaga treptele tehnologice pentru obtinerea

preciziei pozitiei relative dintre suprafete, apoi treptele

tehnologice pentru obtinerea preciziei dimensiunilor care leaga

aceste suprafete folosindu-se pe cat posibil principiul bazei unice (fig 3).

Fig. Bazele tehnologice la prelucrarea centrului de

roata

Structura

procesului tehnologic in acest caz cuprinde urmatoarele operatii:

operatia a

I-a - bazele tehnologice sunt trepte tehnologice brute iar

peretii butucului si cei ai obadei trebuie sa aiba o grosime cat mai uniforma. Centrarea rotii nu se face dupa suprafata

inferioara a butucului 1 ci dupa cea exterioara 6.

Avem la

aceasta operatie:

- suprafata 8,

suprafata plana de asezare;

- suprafata 6, suprafata de centrare;

- suprafata 9.

Se executa

strunjirea de degrosare la suprafetele 1, 2, 4, 7 si

partial 6.

operatia

a II-a - bazele tehnologice sunt considerate suprafetele 7

si 6 deja prelucrate. Piesa se

va rezema pe suprafata 2 si se executa strunjire de

degrosare pe suprafetele 3, 5, 8 si partial 6, precum

si pe suprafata interioara 1.

operatia

a III-a - a treia

operatie este echilibrarea rotii. Roata se monteaza pe un dorn pe masina de

echilibrat. Daca ea ramane in echilibru indifirent inseamna ca este

echilibrata bine. Daca nu, va trebui sa se determine masa de

metal care sa se indeparteze de la partea mai grea. Acest lucru se

realizeaza prin lipirea de chit pe partea mai usoara. Daca

masa chitului este mai mica decat 0,1kg se face o frezare pe obada

iar daca este mai mare ca 0,1kg se face o dezaxare a centrului de

roata spre partea cea mai grea.

operatia a IV-a - se

executa operatiile I si II dupa recentrarea rotii

(strunjire-degrosare).

operatia

a V-a - se executa strunjire de finisare cand se

prelucreaza toate suprafetele, cu exceptia suprafetei 4.

operatia a VI-a - se strunjeste suprafata 1 cu conicitatea de

1:700 si a detaliilor A si B, realizandu-se gaurirea pentru

depresarea rotii.

Fabricarea bandajului

Bandajele

se executa din otel carbon nealiat cu o rezistenta la

rupere la tractiune de minim 70 daN/mm2. Caracteristicile

mecanice ale otelurilor pentru bandaje, prevazute in standardele interne

si internationale.

Bandajele

se executa prin forjare si laminare din calupuri de otel

debitate din lingouri sau tagle la temperatura de 95010000C.

Dupa

laminare acestea se supun unui tratament termic de normalizare la o

temperatura de 900.9500C.

Rugozitatea

suprafetelor prelucrate care vin in contact cu centrul de roata este

de 5 m, cea a suprafetei de rulare de 120 m, iar a flancului exterior de 60 m.

Bandajul

ca piesa separata se prelucreaza numai pe suprafetele

exterioare care vin in contact cu centrul de roata, prelucrare care se

executa pe un strung carusel cu mai multe suporturi pentru cutite.

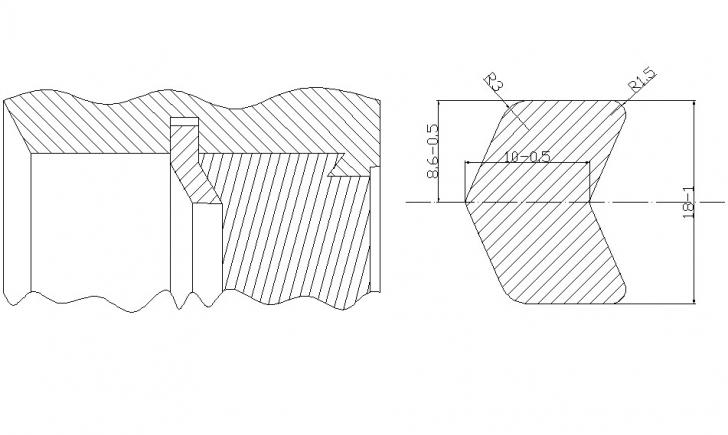

Fabricarea inelului de fixare(Borck)

Inelul

de fixare se executa din bare

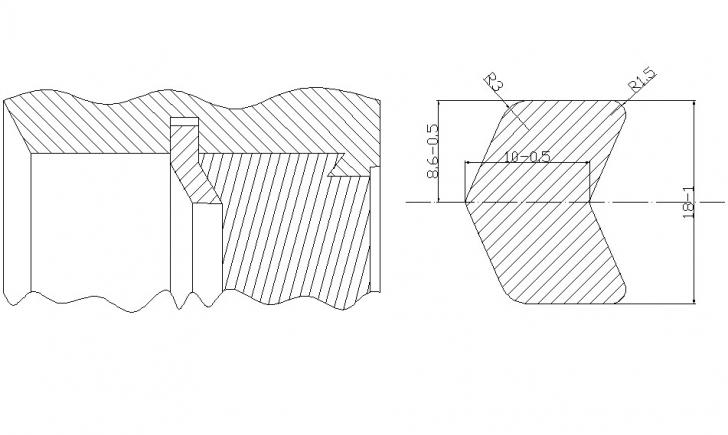

laminate de otel (OL-37) avand profilul conform celui din figura.4.

Inainte

de indoire bara se taie la o astfel de lungime ca dupa montarea pe

roata, intre capetele libere ale inelului sa nu fie o

distanta mai mare de 5mm.

Fig.4. Profilul inelului de fixare

1.6.

Fabricarea rotilor monobloc

Se manifesta tot mai

pregnant tendinta generala de a se folosi la vagoane roti

monobloc, executate dintr-o singura bucata, la care butucul si

membrana sunt asemanatoare cu cele de la roata disc dar obada are o

sectiune mai mare, incluzand si pe aceea corespunzatoare bandajului.

S-a

extins folosirea rotilor monobloc laminate din otel la vagoane

si la vehiculele motoare, in special la cele de mare viteza.

Ele

se executa in mod obisnuit din otel nealiat, dar in multe

tari si din fonta turnata.

Fabricarea

rotilor monobloc se executa

prin forjare si laminare din calupuri de otel debitate din lingouri.

Aceasta are loc pe masini automatizate.

In

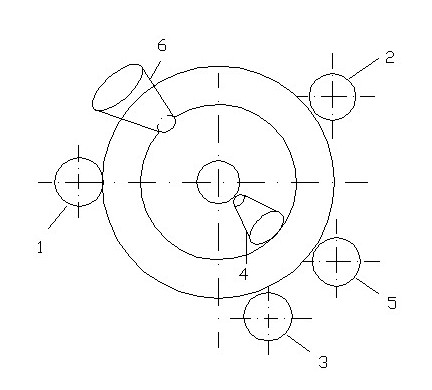

laminor roata are o pozitie verticala fiind centrata de trei

role (fig.4). Rolele 1 si 2 sunt deplasabile astfel ca se pot fabrica

roti de diferite diametre.

In

presa de ambutisare si perforare se da forma necesara,

adica ondularea discului si perforarea butucului rotii. Pe fiecare roata se

marcheaza beneficiarul si data, la o temperatura de minim 950sC.

Racirea lor se face incet, neinfluentata

sau se executa o racire comandata de beneficiar.

La

unele administratii de cale ferata se aplica o calire a

flancului exterior si a suprafetei de rulare, mai ales la vehiculele motoare.

Deoarece

dimensiunile rotii ca semifabricat se apropie foarte mult de dimensiunile

rotii finisate, este necesar un

numar mic de operatii de prelucrari mecanice .

Fig.4.: 1,2,3-role, 4,5-cilindri de laminare, 6-role

pentru delimitarea latimii coroanei

Fig.5.

Fig.6.

Fig.7.

Fig.8.

Fig.9.

Fig.10.