CONSIDERAȚII TEORETICE

PRIVIND PROCESELE DE DEFORMARE

PLASTICA

1. Particularitați ale deformarii

plastice

Notiuni de teoria plasticitatii

Fortele

exterioare care actioneaza asupra unui corp supus deformarii

creeaza in volumul acestuia eforturi interioare. Intensitatea eforturilor

interioare, pe unitatea de suprafata a unui element considerat din

volumul corpului, poarta denumirea de tensiune (efort unitar). Tensiunea

totala care actioneaza pe o suprafata oarecare are trei

componente: o tensiune normala si doua tensiuni tangentiale

corespunzatoare celor trei directii ale axelor de coordonate. Tensiunile

normale sunt considerate pozitive atunci cand provoaca intindere si

negative cand provoaca compresiune. Tensiunile tangentiale sunt

considerate pozitive atunci cand sensul lor coincide cu sensul axelor de

coordonate și negative cand au sens contrar.

Daca

in toate punctele volumului corpului supus deformarii starea de tensiune

este identica, se considera starea de tensiune omogena, iar

daca nu este identica starea de tensiune este neomogena. In

practica, din cauza distributiei neuniforme a fortelor la

interfata scula-semifabricat, a temperaturii diferite la care are loc

deformarea diferitelor puncte, precum si din cauza neomogenitatii

structurale a materialului deformat, starea de tensiune este neomogena.

Studiile

de specialitate au determinat anumite legi generale valabile cu privire la deformarea

plastica a metalelor si aliajelor, legi aplicabile in proiectarea

oricarui proces tehnologic de realizare prin deformare plastica a

pieselor. Aceste legi sunt:

legea

coexistentei deformatiilor elastice cu cele plastice in timpul

deformarii plastice

-deformarea plastica a materialelor metalice este insotita in

permanenta de o deformatie elastica, iar deformarea

plastica incepe numai dupa depasirea unei marimi

limita a defromarii elastice;

legea

rezistentei minime - deplasarea oricarui punct material al corpului

deformat, situat pe suprafata perpendiculara pe directia

fortelor de deformare, se face dupa distanta cea mai mica

la perimetrul sectiunii;

legea

aparitiei si echilibrarii tensiunilor interne suplimentare - in timpul deformarii plastice, in interiorul

materialului apar tensiuni care se opun deformarii (conform principiului

actiunii si reactiunii) si care tind sa se echilibreze

reciproc;

legea

volumului constant - in ipoteza unor

pierderi minime de material prin ardere (cazul deformarii plastice la

cald) sau prin indesarea materialului cu goluri interioare, se poate considera

ca volumul materialului ramane constant in oricare etapa a

procesului de deformare:

V0=V1=V2==V1==Vn,

(1)

in care i=1,2,3,, n sunt

etapele procesului de deformare plastica.

legea

similitudinii - in aceeleasi

conditii de deformare, pentru doua corpuri geometrice asemenea, cu

aceeasi compozitie chimica structura si aceleasi

caracteristici mecanice, presiunile specifice de deformare Pm

si respectiv Pf sunt

egale intre ele, raportul fortelor de deformare este egal cu patratul

raportului marimilor liniare caracteristice lm si

respectiv lf, iar raportului lucrului mecanic necesar

schimbarii formei Wfm si respectiv Wft este

egal cu cubul raportului marimilor liniare caracteristice.

Materialele existente in natura si utilizate in

tehnica se deosebesc intre ele prin compozitia chimica si

structura diferite si respectiv prin propietatile tehnologice

si functionale diferite. Din punct de vedere al comportarii la

deformare a materialelor prezinta importanta propietatile

lor elastice, plastice, vascoase si de rezistenta.

materiale

elastice

suporta deformatii elastice mari (ɛe≥0,6)

care dispar in totalitate dupa inlaturarea fortelor exterioare care

le-au provocat;

nu au structura cristalina si deformatiile

permanente sunt inexistente - deformarea are loc prin deplasarea atomilor din

pozitiile lor de echilibru stabil, la o valoare minima a energiei lor

potentiale, marimea deplasarii nedepasind ordinul de marime

al distantei dintre atomi.

materiale

plastice - admit deformatii

permanente mari (ɛp>0,..0,3 ɛp), au o

structura cristalina, in timpul deformarii sufera

modificari in structura lor, din care cauza rezistenta la

deformare creste cu cresterea gradului de deformare si de presiune

la deformare.

Deformarea plastica se realizeaza prin

deplasarea relativa a atomilor in pozitii noi de echilibru la

distante mult mai mari decat distantele dintre atomii din

reteaua cristalina:

materiale

vascoase - admit deformatii

permanente mari (ɛp>0,..0,3 ɛp) au o

structura amorfa, in timpul deformarii nu au loc deformari

structurale, din care cauza rezistenta la deformarea nu depinde de

gradul de deformare, dar creste cu viteza de deformare si cu

presiunea de deformare;

materiale

rigide (fragile) - se rup la

valori mici ale deformatiilor permanente (ɛt≤0,o1), au

o structura cristalina si deformatiile elastice sunt

inexistente.

Metalele si aliajele utilizate in tehnica nu

sunt ideal elastice, ideal plastice sau ideal vascoase, ele au si

propietati elastice si propietati plastice si

propietati vascoase. Tinand cont de aceasta materialele metalice

pot fi:

elastico-fragile

(fonta, bronzul);

elastico-plastice

(oteluri cu continut scazut de carbon si otelurile

slab aliate la temperatura ambianta etc.);

plastico-vascoase

(majoritatea otelurilor si aliajelor neferoase la temperaturi

ridicate etc.) si alte combinatii.

Din punct de vedere macroscopic deformarea plastica

se poate justifica prin existenta in curba tensiune-deformatie a unui

domeniu numit domeniul de curgere, iar

din punct de vedere microscopic deformarea plastica se explica prin

modificarea echilibrului dintre grauntii cristalini (deformarea

intercristalina) sau din interiorul grauntilor cristalini

(deformarea intracristalina), modificarea ce se poate produce prin: alunecare,

maclare sau combinat (alunecare si maclare).

1.Cresterea

compactitatii si a greutatii specifice

Acest

fenomen consta in inchiderea si eventual in sudarea unor defecte de

material ca:

microretasuri;

fisuri;

sulfuri intercristaline;

porozitati etc.

Aceasta

crestere a greutatii specifice este cu atat mai mare cu cat

defectele de material sunt mai numeroase, respectiv cu cat greutatea

specifica a materialului sau aliajului turnat este mai mica in

comparatie cu cea reala.

In

aceelasi timp cu cresterea compactitatii materialelor, in

timpul defromarii plastice la cald are loc si un proces de modificare

a structurii de turnare, in sensul alungirii grauntilor cristalini

si a incluziunilor care in timpul soldificarii s-au concentrat la

limitele dintre grauntii primari.

1.3.Ecruisarea

Fenomenul

de ecruisare apare numai in cazul prelucrarii prin deformare plastica la

rece si consta in modificarea unor propietati mecanice ale

materialului deformat, in sensul cresterii rezistentei la rupere

si a duritatii si scaderii propietatilor ce definesc

plasticitatea materialului. De asemenea, se modifica unele propietati

chimice. Pe langa modificarea propietatilor functionale ale

materialului apar si modificari de structura, in sensul alungirii

si a turtirii puternice a grauntilor cristalini.

1.4.Recristalizarea

Recristalizarea

este fenomenul de baza care se produce la incalzirea materialelor

ecruisate si consta in reorganizarea retelei deformate si

aparitia unor noi centre de cristalizare. Prin recristalizare se elimina

complet tensiunile interne, constatandu-se

o micsorare a duritatii si a rezistentei de deformare

si o marire a plasticitatii. In timpul acestui proces se

intensifica procesul de difuzie al atomilor in volumul grauntilor

cristalini, ceea ce contribuie la egalizarea chimica a

grauntilor neomogeni si la inlaturarea microfisurilor ce apar in

timpul defromarii.

1.5.Incalzirea

materialelor metalice in scopul prelucrarii prin deformare plastica

Materialele

pot fi prelucrate usor prin deformare plastica, daca au o

plasticitate buna si o rezistenta la deformare mica. La

majoriatea materialelor utilizate in tehnica imbunatatirea acestor

conditii se poate realiza prin incalzire.

Incalzirea

materialelor in scopul prelucrariii prin deformare plastica are mare

importanta, deoarece calitatea produselor realizate depinde in primul

rand de alegerea unui regim corect de incalzire. Incalzirea are drept scop:

reducerea fortelor de deformare prin cresterea

plasticitatii si scaderea rezistentei de deformare;

reducerea greutatii si a gabaritului utilajului

folosit pentru deformare;

obtinerea unei structuri care sa asigure o

deformare usoara si caracteristicile functionale si

tehnologice dorite;

pierderi minime de material cu adaosuri de prelucrare si

tehnologice;

Alegerea

temperaturii optime de deformare si o incalzire uniforma a

semifabricatului asigura:

pierderi minime de material prin oxidare, ardere si

decarburare;

preintampinarea aparitiei tensiunilor interne mari, a

fisurilor si a crapaturilor posibile la grade mari de deformare;

obtinerea calitatii proiectate.

Incalzirea

materialelor in scopul prelucrarii prin deformare plastica se poate

realiza in doua moduri disctinte:

prin introducerea semifabricatului intru-un mediu cald;

prin introducerea caldurii in masa semifabricatului.

Cea

mai raspandita metoda si cea mai usor de realizat este

prima metoda si consta in introducerea semifabricatului in

spatiul de lucru al instalatiei de incalzire si mentinerea

in acest spatiu un anumit timp necesar schimbului de caldura

intre mediul de incalzire si semifabricat. In cazul acestei metode, principalii

parametri ai regimului de incalzire sunt:

intervalul de temperatura la care se poate face

deformarea;

viteza de incalzire;

durata incalzirii;

mediul de incalzire.

Intervalul

tehnologic de temperatura (tab.1) este acela la care are loc deformarea

plastica propiu-zisa si se determina in stransa

legatura cu timpul necesar pentru realizarea deformarii si cu

durata racirii semifabricatului de la temperatura inceputului deformarii

la temperatura sfarsitului acesteia. Intervalul de temperatura tehnologic

trebuie cuprins in intervalul de temperatura admis.

Pentru

ca in semifabricat sa nu apara fisuri in timpul incalzirii, trebuie

ca diferenta de temperatura pe sectiunea acestuia sa nu

depaseasca o anumita valoare limita ce determina

si viteza maxima de

incalzire adimisa pentru un semifabricat oarecare.

In

practica se intalnesc trei viteze de incalzire:

viteza de

incalizire admisibila este

viteza ce poate fi atinsa la un semifabricat fara ca el sa

fie deteriorat in timpul incalzirii;

viteza de

incalzire tehnic

posibila este viteza pe care o poate realiza instalatia de

incalzire folosita;

viteza de

incalzire reala este

viteza care se realizeaza in timpul incalzirii propiu-zise.

Mediul de incalzire este dat de amestecul de gaze existent in spatiul

de lucru al instalatiei de incalzire. El trebuie astfel ales incat

sa nu favorizeze aparitia defectelor de suprafata prin

oxidare sau decarburare si sa permita chiar imbunatatirea

unor propietati ale materialului. Mediul de incalzire se alege in

functie de natura materialului semifabricatului, de precizia impusa

operatiei de deformare, de costul materialului, tipul instalatiei de

incalzire etc. Mediul de incalzire poate fi:

obisnuit, cu caracter oxidant, rezultat in urma

arderii complete a combustibilului in exces de aer;

neutru, cu atmosfera controlata, rezultat al

mentinerii in echilibru a componenetelor gazoase, cu materialul

incalzit, in asa fel incat sa nu se produca oxidarea sau

decarburarea;

inert (de regula in curent de argon); special, care

are introduse controlat anumite elemente ce permit nu numai cresterea

performantelor instalatiei de incalzire, ci si o serie de

avantaje pentru materialul incalzit (de exemplu, prin introducerea

litiului in atmosfera controlata se realizeaza eliminarea

completa a pierderilor de material prin oxidare, micsorarea

coeficientului de frecare, datorita formarii unui strat subtire

de oxid de litiu pe suprafata semifabricatelor si cresterea

durabilitatii sculelor folosite la deformare).

Tabelul 1.

Intervalul temperaturilor de deformare pentru cateva

metale și aliaje de intrebuințate

|

Nr. crt.

|

Materialul

|

Intervalul de temperature

de deformare

|

|

Tid [0C]

|

Tsd [0C]

|

|

OL 37; OL 42

|

|

|

|

OL 50; OL 60; OL 70

|

|

|

|

OLC 10; OLC 15; OLC 20; OLC 25; OLC

35; OLC 45

|

|

|

|

OSC 7; OSC 8

|

|

|

|

OSC 9; OSC 10; OSC 12

|

|

|

|

45 Cr 10

|

|

|

|

15 CrNi15; 13 CrNi35; 10 MoCr 10

|

|

|

|

40 MoCrNi15

|

|

|

|

ARC 1

|

|

|

|

RUL 1

|

|

|

|

Oțel rapid

|

|

|

|

Oțel ausenitic

|

|

|

|

Oțel feritic

|

|

|

|

Oțel manganos

|

|

|

|

Al 99,5

|

|

|

|

Aliaj de Al cu 4%Cu; 0,5%Mg; 0,5Mn

|

|

|

|

Aliaj de Al cu 2,2%Cu; 1%Mg; 1Mn

|

|

|

|

Aliaj de Al cu 2,2%Cu; 1,3%Ni;

|

|

|

|

Aliaj de Al cu 1,6%Cu; 2,4%Mg; 6%Zn

|

|

|

|

Cu 99,9

|

|

|

|

Aliaj de Cu cu 6%Sn

|

|

|

|

Aliaj de Cu cu 9%Al

|

|

|

|

Aliaj de Cu cu 20%Zn

|

|

|

|

Aliaj de Cu cu 40%Zn

|

|

|

|

Aliaj

de Ti cu 6,2%Al; 0,8%Fe; 3%Cr; 0,1%C; 0,2%O2

|

|

|

|

Aliaj

de Ti cu 5,8%Al; 3,8%Mo; 0,1%C; 0,2%O2

|

|

|

1.6.Defectele

posibile la incalzire

Defectele

ce pot aparea in piesele obtinute prin deformarea plastica la

cald sunt rezultatele nerespectarii regimului termic al deformarii. Factorii

care pot produce defecte in piesele deformate plastic la cald sunt: depasirea

vitezei adimisibile de incalzire, depasirea temperaturii de inceput

de deformare, nerespectarea duratei incalzirii si alegerea neadecvata

a mediului de incalzire. Ca urmare a acestor factori pot aparea:

defecte cauzate de depasirea vitezei admisibile

de incalzire, ce constau in tensiuni termice interne importante si

fisuri pe sectiune si o data aparute compromit piesa obtinuta

prin deformare plastica, deoarece nu pot fi inlaturate in urma

procesului de deformare. Sunt specifice semifabricatelor de dimensiuni mijlocii

si mari, unde variatia pe sectiunea temperaturii este mare. Pentru

a evita acest tip de defecte trebuie avuta in vedere o corelatie

intre viteza adimisibila de incalzire si productivitatea ce se

vrea realizata la incalzire;

defecte cauzate de depasirea temperaturii de inceput

de deformare, ce constau in aparitia unor structuri de supraincalzire

cu propietati functionale scazute. Prin depasirea

temperaturii de inceput de deformare, grauntii devin foarte mari, impuritatile

difuzeaza la marginea grauntilor si materialul devine

foarte fragil, aparand pericolul fisurarii chiar la deformarea la

cald. Un material supraincalzit are fragilitate ridicata si la

temperatura obisnuita.

Fig. 1.

Clasificarea instalaților utilizate la prelucrarea prin deformarea

plastica.

1.7.Instalatii

folosite la incalzirea in scopul prelucrarii prin deformarea

plastica

Instalatii

folosite la incalzirea in scopul prelucrarii prin deformarea

plastica trebuie sa realizeze un consum minim de combustibil

conventional sau de energie pentru incalzirea unei tone de material, reduceri

insemnate ale pierderilor de material prin oxidarea si prin incalziri

succesive, precum si reducerea la minimum a decarburarii straturilor

superioare ale materialului supus incalzirii.

Toate

aceste conditii trebuie indeplinite in oricare etapa a procesului de incalzire-racire,

cu posibilitatea unui control adecvat al procesului, a unui reglaj comandat sau

autocomandat si a unor comezi foarte usoare.

Definirea

și clasificarea procedeelor de deformare

Prelucrarea

materialelor metalice prin deformare plastica se bazeaza pe proprietatea

de plasticitate a metalelor, adica pe capacitatea acestora de a

capata deformații permanente sub acțiunea unor forte exterioare. Utilizarea din ce in

ce mai larga este și rezultatul avantajelor pe care aceasta le prezinta in comparație cu

celelalte metode de prelucrare.

Cele

mai importante avantaje sunt:

realizeaza insemnate economii de material, deoarece

prin aceasta metoda se obtine configuratia geometrica a

piesei, corespunzatoare cu rolul functional, prin redistribuirea volumelor

de material si nu prin indepartarea acestuia sub forma de

aschii sau microaschii;

permite realizarea unor piese cu configuratie de la

cea mai simpla pana la cea mai complexa, cu greutati

variind de la cateva grame pana la cateva sute de tone si cu

dimensiuni de gabarit de la cativa milimeti pana la zeci de metri, unele

greu sau aproape imposibil de realizat prin alte procedee;

permite obtinerea de piese cu propietati functionale diferite

si imbunatatite pe sectiune, in functie de cum s-a realizat

deplasarea volumelor de material ca

urmare a deformarii plastice, proprietati ce confera o

comportare in exploatare mult mai buna decat a pieselor obtinute prin celelalte metode de

prelucrare (turnare, aschiere, sudare etc);

productivitatea ridicata datorita executarii

prelucrarii cu posibilitati largi de mecanizare si de automatizare, cat

și datorita obținerii unor produse de configuratie

simpla sau complexa, cu aceeasi sectiune, pe lungimi foarte mari;

realizeaza la un pret foarte scazut

toata gama de semifabricate initiale pentru celelalte metode de prelucrare, cum ar fi: barele, tablele,

profilele simple sau complexe, benzile, bilele, tevile, sarmele etc;

precizia dimensionala a pieselor prelucrate poate

fi, dupa necesitate, foarte ridicata, piesele obtinute fiind

interschimbabile și adesea rezultand cu dimensiunile finale chiar și

pentru cazul utilizarii lor in industrii care necesita o precizie

foarte ridicata (mecanica fina, electrotehinca, electronica

etc.);

realizeaza insemnate economii de manopera, deoarece

in majoritatea cazurilor foloseste utilaje complet mecanizate si

automatizate cu tendinte sporite de informatizare si chiar robotizare.

Totusi

si aceasta metoda prezinta o serie de dezavantaje cauzate de

necesitatea unor forte de prelucrare mari, si anume:

investitii intiale mari, deoarece necesita

utilaje complexe si scumpe care trebuie sa dezvolte forte foarte

mari;

sculele utilizate sunt in general scumpe, de cele mai

multe ori pentru fiecare categorie de piese obtinute prin deformare

plastica fiind necesara o scula speciala, care nu mai poate

fi utilizata la realizarea altor piese.

Avand

in vedere avantajele si dezavantajele enumerate mai sus, prelucrare prin

deformare plastica trebuie aplicata atunci cand in urma studiilor

tehnico-economice se dovedeste superioara in comparatie cu alte

variante tehnologice si organizatorice de realizare a unei prelucrari.

Procedeele

de prelucrare prin deformare plastica se pot clasifica luand in

considerare mai multe criterii:

dupa viteza de deformare se deosebesc:

cu viteze mici de deformare (pentru viteze de

defromare Vd<10m/s);

cu viteze mari de deformare (pentru viteze de deformare

Vd≥10m/s).

dupa temperatura la care se desfasoara procesul

de deformare se deosebesc:

deformarea plastica la rece, cand deformarea este

insotita de fenomenul de ecrisare fara recristalizare;

deformarea plastica la cald, atunci cand recristalizarea

se produce complet, fara urme de ecruisare.

dupa natura operatiei de deformare se deosebesc:

de degrosare;

de prefinisare;

de finisare etc.

dupa calitatea suprafetei produselor deformate

se deosebesc:

de ebosare;

de calibrare;

de finitie.

dupa schema de deformare se clasifica in conformitate

cu schema din figura

Fig.

Clasificarea procedeelor de prelucrare prin deformare plastica dupa

schema de deformare.

3. Deformarea plastica prin laminare

3.1. Definirea

procedeului de deformare plastica prin laminare

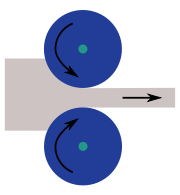

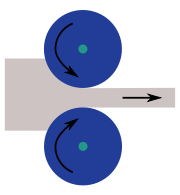

Laminarea este procedeul de prelucrare prin deformare plastica la cald sau la

rece, ce se realizeaza prin trecerea fortata a materialului prin

intervalul dintre doi sau mai multi cilindri care se rotesc in sens

contrar sau in acelasi sens antrenand prin frecarea materialul in zona in care are loc deformarea (fig.3, 4).

Fig.3.

Schema principiala a laminarii

Fig.4.

Schema laminarii

Utilajul

pe care se efectueaza deformarea se numeste laminor, procesul de deformare poarta numele de laminare,

iar produsele rezultate deformarii sunt laminatele.

In

functie de sensul de rotatie al cilindrilor si modul de

deformare se deosebesc urmatoarele scheme de laminare:

laminarea longitudinala (fig.5);

laminarea transversala (fig.6);

laminarea elicoidala(fig.7).

Fig.5. Laminarea

longitudinala

Fig.6.

Laminarea transversala

Fig.7.

Laminarea elicoidala

Semifabricatul

initial 1 (lungime l0 sau diametru D0,

lațime b0, grosime h0) este antrenat intre

cilindrii 2 si 3 ai laminorului, rezultand produsul laminat 4, de dimensiuni l1

,b1 ,h1 sau diametru d1. La laminarea

elicoidala se foloseste o tija portdop 5 si un dop

perforator 6, care are rolul de a uniformiza grosimea peretilor tevii in

timp ce semifabricatul are o miscare elicoidala.

Laminarea,

ca procedeu tehnologic, are urmatoarele scopuri:

sa transforme materialul (lingoul turnat sau

semifabricatul intial) in profile de sectiune dorita din care

pot fi prelucrate ulterior piese finite sau pot fi folosite direct in

constructii industriale si civile, instalatii sau alte ramuri ale

economiei;

sa schimbe structura grosolana rezultata in

urma turnarii intr-o structura fina cu caracteristici

functionale și tehnologice

bune.

3. Materialele prelucrabile prin laminare. Semifabricate

initiale și produse obtinute

Datorita

proprietatilor bune ce le poate imprima materialului și datorita

costului scazut, laminarea prezinta o importanta deosebita

pentru economie (peste 90% din cantitatea de otel elaborata, precum

și o parte din metalele si aliajele neferoase se prelucreaza

prin laminare). Prin laminare se pot prelucra materialele metalice și

nemetalice cu proprietati de plasticitate, atunci cand se doreste

obtinerea de piese lungi, cu sectiunea constanta pe toata

lungimea sau variabila dupa anumite cerinte, care nu pot fi obtinute prin alte procedee.

Ca

semifabricate intiale se folosesc lingourile turnate sau blocurile (barele)

turnate continuu, din care se obtin fie semifabricate laminate folosite la

prelucrari ulterioare, fie produse laminate finite. Cateva din produsele laminate

cu aplicabilitate mai larga in economie se prezinta in figura 6 deosebindu-se:

semifabricatele laminate obtinute direct din

lingourile turnate sau blocurile (barele) turnate continuu:

blumurile (figura.7.a), care au sectiunea

patrata cu latura de 150400 mm si lungimea de 12006000 mm;

taglele, care au sectiunea patrata cu

latura de 40140 mm sau dreptunghiulara cu grosimea de 3570 mm, latimea

de 140280 mm si lungimi de 150012000 mm;

sleburile (figura.7.b), care au sectiunea dreptungiulara

cu grosimea de cel putin 70 mm, latimea de 1201800 mm si de

lungime de maximum 6500 mm;

platinele, care au sectiunea dpretunghiulara cu

grosimea de 670 mm, latimea de 200280 mm si lungimea de maxmum

6000 mm;

produsele laminate obtinute din semifabricatele

laminate in urma unor laminari ulterioare:

barele de diferite sectiuni (figura.7.c) si de

diferite lungimi;

tablele, benzile si platbenzile (figura.7.d) care

pot fi groase cu grosimea s=460 mm și lungimea 6003000 sau subtiri

cu grosimea s=0,..4,0 mm și lungimea 6003000 mm. O varianta a

tablelor subtiri o constituie foliile care au grosimea s<0,25 mm

folosite in industria electronica, electrotehnica usoara si

mai ales, alimentara (se pot

obtine folii de Zn cu grosimea s≥0,05;de Sn, cu s≥0,007 mm; de

Al, cu s≥0,005 mm sau de alama, cu s≥0,0005 mm);

sarmele (figura.7.e), care au diametrul de 620 mm au

chiar mai mult pentru unele calitati de otel beton, cu suprafata

neteda sau striata;

tevile (figura.7.f), cu diametrul exterior de

5426 mm si grosimea peretelui de 0,5 40 mm (exista și variante

de tevi sudate cu grosimea peretilor de maximum 14 mm și cu

diametrul exterior de pana la 3000 mm);

profilele cu configuratie simpla (figura.7.g): cornier

cu aripi egale, cornier cu aripi inegale, profil "U", profil "I", profil "T", profil sina de cale ferata, profil

sina de tramvai etc;

profilele cu configurație complexa (figura.7.h)cu

destinatie precizata (stalpi de sustinere pentru

constructii civile, pentru hale industriale, palete de turbina, pentru

automobile si tractoare etc);

bilele

pentru rulmenti (figura .7.i) cu diametrele de 3 . 60 mm;

profilele

speciale (figura.7.j) de tipul bandajelor, inelelor, rotilor dintate,

flanselor etc;

profilele speciale (figura.7.k) din care se obtin

piese a caror sectiune variaza repetandu-se periodic dupa o

anumita distanta, numita pas si notata cu p.

Produsele laminate se utilizeaza direct

sau pot fi semifabricate pentru celelalte procedee de prelucrare (extrudare,

tragere, forjare, matritare, sudare, aschiere etc), astfel ca

laminarea este procedeul tehnologic ce face legatura dintre metalugia

extractiva si cea prelucratoare.

3.3.Bazele teoretice ale laminarii

Antrenarea

continua a materialului intre cilindri si modificarea dimensiunilor

acestuia se realizeaza prin prezenta unei forte de deformare Fd

(figura.8.) și a frecarii de contact Ff, dintre materialul

care se prelucreaza si suprafata de lucru a clindrilor (arcul de

prindere sau de contact AB). In timpul procesului de laminare materialul trece prin mai multe faze:

prinderea materialului intre cilindri (figura.8.a) incepe

cand materialul a atins cilindri (punctul A si unghiul de prindere) si se

termina in momentul umplerii spatiului dintre cilindri (zonei de

deformare);

reducerea propiu-zisa (figura.8.b)

caracterizata prin constanta marimilor;

micsorarea reducerii si desprinderea

laminatului dintre cilindri (figura.8.c)

Figura.7.Diferite tipuri de

laminate:

a;b-semifabricate (blumuri,

tagle,sleburi,platine ); c-bare de diferite sectiuni; d-table, benzi,

platbenzi; e-sarme netede sau striate; f-tevi; g-profile simple (cornier

cu aripi egale, cornier cu aripi inegale, profil U, profil I, profil

T,sina de cale ferata, sina de tramvai etc); h-profile

complexe (stalpi de sustinere pentru constructii civile, pentru hale

industriale, pentru automobile si tractoare etc); i- bile pentru rulmenti;

j-profile speciale (bandaje, inele, roti dintate, flanse etc) k- profile periodice (axe, nituri buloane etc.)

Fig. 8. Fazele procesului

de laminare și condițiile de laminare:

a - prinderea materialului

intre cilindrii; b - reducerea propiu-zisa (condiția de stabilitate);

c - desprinderea

laminatului dintre cilindri: αp - unghiul de prindere, αc

- unghiul de contact,

αn -

unghiul de desprindere;AB - arcul de contact, AC - lungimea de contact, h0

- h1/2 - reducerea medie, Fd - forța de

deformare; Ff - forța de frecare.

3.4.Utilajul folosit la laminare

Laminorul

este in cazul cel mai simpu, masina care executa deformarea plastica

propiu-zisa a materialului intre cilindri. In cazul general, laminorul este

sistemul de masini care realizeaza atat procesul de deformare

plastica, deseori in mai multe stadii, cat si operatiile ajutatoare, necesare

la fabricarea produselor laminate,incepand și terminand cu controlul si

ambalarea in vederea livrarii catre beneficiar.

Utilajul

laminorului care serveste la deformarea plastica a materialului intre

cilindri se numeste utilaj de baza sau caja de laminare, iar

utilajele destinate pentru efectuarea celorlalte operatii se numesc

masini si mecanisme auxiliare ale laminorului. Schema de principiu a

unei caje de laminare se prezinta in figura urmatoare (fig.9.)

Fig.9.Schema de principiu a

unei caje de laminare:1-semifabricat; 2, 3-cilindri de laminare; 4-cadrul de

sustinere; 5-dispozitiv de

reglare;6-bare de cuplare;7-cutia rotilor de angrenare;8,11-roti

dintate danturate in V;9,12-cuplaje elastice ;10-reductor;13-motror

electric asincron.

Laminoarele

se clasifica dupa mai multe criterii, astfel:

dupa tipul metalului sau aliajului prelucrat:

laminoare pentru otel;

laminoare pentru Cu;

laminoare pentru Al;

laminoare pentru aliaje de zinc etc.

dupa temperatura de lucru:

laminoare pentru prelucrarea la cald;

laminoare pentru prelucrearea la rece;

dupa sensul de rotatie al cilindrilor de lucru:

laminoare ireversibile;

laminoare reversibile;

dupa pozitia cilindrilor in caja;

cu cilindri orizontali;

cu cilindri verticali;

cu cilindri dispusi oblic;

orizontali si verticali (universale) etc.

dupa sistemul de organizare al cajelor de lucru;

cu o singura caja;

cu caje multiple;

cu trenuri de laminare etc.

dupa destinatie;

laminoare degrosisoare;

laminoare pentru profile;

laminoare pentru tabla;

laminoare pentru tevi;

laminoare pentru bile;

laminoare cu destinatie speciala etc.

dupa natura operatiei;

laminoare pentru degrosare;

laminoare pentru finsare;

laminoare pentru calibrare .

Tabelul.

Clasificarea

laminoarelor

|

Nr crt

|

Schema montarii

cilindirlor

|

Denumirea cajei de lucru și

principiul funcțional

|

Utilizare

|

|

|

|

|

|

|

Caja duo-ireversibila are doi

cilindri orizontali situați in aceelași plan vertical. Materialul

este trecut printre cilindri pe direcția I. Se inapoiaza peste

cilindrul superior pe direcția II și e introdus din nou intre

cilindiri.

|

-profile grele (blumurii, grinzi, șine, --tabla

groasa )

tabla

subțire.

|

|

|

|

|

|

|

Caja duo-reversibila are

posibiltatea de a inversa sensul rotație al cilindrilor și de a

deplasa cilindrul superior dupa fiecare trecere cu distanța e

|

-laminarea la rece a

tablelor și a benzilor.

|

|

|

Caja trio are trei cilindri

orizontali situați in plan vertical care lamineaza materialul in ambele sensuri fara

inversarea sensului mișcarii de rotatie a cilindrilor

|

-grinzi;

-șine;

-sarme;

-blumuri;

-profile grele;

-table groase,

mijlocii și uneori subțiri.

|

|

|

Caja dublu duo are 4 cilindri

orizontali situați in doua plane verticale diferite. Inlatura

dezavantajele cajei trio.

|

-profile mijlocii;

-profile ușoare.

|

|

|

Caja quarto are 4 cilindri orizontali

situați in același plan, doi cilindri de lucru 1 și 2, și

doi cilindri de sprijin 3 și 4.

Cilindri de sprijin maresc

rigiditatea și robustețea cajei

|

Pentru laminarea la

cald și la rece a:

-tablelor;

-platbandelor;

-benzilor.

|

|

|

|

|

|

|

Caja sexto sau cu mai multi cilindri

are doi cilindri de lucru 1 și 2, restul (..20) sunt cilindri de sprijin,

de obicei liberi

|

Laminare la rece a

tablelor și a benzilor foarte subțiri.

|

|

|

Caja planetara are doi cilindri antrenați și

doua sisteme de cilindri care se rotesc in jurul cilindrilor de sprijin

1,

|

Laminarea benzilor

și platbandelor.

|

|

|

Caja universala are perechi de

cilindri orizontali și verticali in vederea limitarii lațirii

materialului.

|

-platbandelor;

-țagle;

-profile;

-brame.

|

|

|

Caja periodica are cilindrii cu

calibre variabile pe curbe-elicoidale și se rotesc in același sens.

|

-laminarea bilelor

cu diametru de 1860 mm;

-bile pentru

rulmenți;

-profile periodice.

|

|

|

Laminor pentru roți

dințate. O tagla rotunda și incalzita 1 se supune

unei laminari transversale intre cilindrii 2 și 3, calibrați

corepunzator formei dintelui de angrenare.

|

-roți

dințate

|

|

|

|

|

|

|

Laminor pentru bandaje și inele.

Cilindrii laterali sunt tronconici

pentru egalizarea vitezelor periferice.

|

-bandaje;

-inele de

rulmenți;

-coroane

dințate mari.

|

3.5.Defectele produselor laminate

Prin

defect de laminare se intelege orice abatere de la dimensiunile, forma,

masa, aspectul exterior, microstructura sau propietatile functionale

prevazute de standarde, norme tehnice sau conditii contractuale.

Defectele

produselor laminate pot proveni:

de la turnarea lingourilor, folosite apoi la laminare.

de la nerespectarea tehnologiei de laminare.

Defectele

care provin de la laminare pot avea urmatoarele cauze:

4.Deformarea prin extrudare

4.1.Definire și scheme de principiu

Extrudarea este procedeul de prelucrare

prin deformare plastica a materialelor ce consta in trecerea

forțata, prin impingerea materialului, printr-un orificiu al unei

scule de deformare de forma și dimensiuni stabilite. Dimensiunile

secțiunii sculei de deformare sunt mult mai mici decat dimensiunile

secțiunii materialului ințial.

Extrudarea

se caracterizeaza prin aceea ca deformarea plastica a

materialului nu se produce deodata in tot volumul sau, ci pe masura

intrarii materialului in zona de deformare. In funcție de modul sau

sensul de curgere a materialului și direcția de aplicare a

forței de extrudare se deosebesc mai multe procedee de extrudare:

extrudarea directa (fig.10. a) - sensul de curgere

al materialului este același cu direcția de aplicare a forței de

extrudare;

extrudarea inversa (fig.10.b) - sensul de curgere al

materialului este opus direcției de aplicare a forței de extrudare;

extrudarea combinata (fig.10. c) - sensul de curgere

al materialului este oricum (și același și opus și chiar

inclinat) in raport cu direcția de aplicare a forței de extrudare.

Fig.10. Schema de principiu

la extrudare:

a - directa; b -

inversa; c - combinata; 1 - semifabricatul inițial; 2 - camera

de presare; 3 - poanson; 4 - scula de deformare; 5 - suport matrița;

6 - produsul extrudat; P - forța de extrudare; vs - viteza

curgerii materialului extrudat.

Semifabrcatul

inițial 1, de secțiune rotunda se introduce in camera de presare

2, unde este de poansonul 3 și forțata sa treaca prin

matrița 4, cu secțiunea și dimensiunile proiectate și

fixata in suportul port-matrița 5. Rezulta produsul

extrudat 6 de secțiune S și configurație proiectata.

La

extrudare, in urma deformarii plastice, materialele sufera:

modificari geometrice, ce constau intr-o marire

substanțiala a lungimii și o reducere importanta a

secțiunii;

modificari structurale, ce constau in ecruisarea

puternica a stratului superficial, ce conduce la o variație

importanta a propietaților funcționale.

4. Produse obținute prin extrudare

Datorita

avantajelor pe care le prezinta, extrudarea metalelor și a aliajelor

se aplica in urmatoarele cazuri:

obținerea de produe finite au profile complicate,

care se pot fabrica și prin alte procedee, dar care se executa mai

economic prin procedeul extrudarii;

deformarea plastica prealabil in vederea

maririi posibilitaților de obținere a unor piese complicate prin

alte procedee de deformare;

obținerea de piese finite sau profile complexe (fig.11.)

care nu pot fi realizate prin alte procedee de prelucrare prin deformare

plastica (laminare, forjare, tragere, matrițare etc.)

Cateva

din cele mai des intalnite produse obținute prin extrudare se

prezinta in figura 11, deosebindu-se:

barele, rotunde sau profilate, cu lungimea pana la

20 m (fig.11. a) și diametrul de la cațiva mm pana la 300

400 mm;

țevi simple sau cu aripioare, cu grosimea peretelui

de 0,025 mm la un diametru de 0,3 mm și de 1,5 8,0 mm la un diametru

de 350 400 mm (fig.11. b);

sarmele, cu diametrul mai mare de 5 mm (fig.11. c);

profilele simple (fig.11. d), cu lungimi pana la 15

20 m;

profilele complexe (fig.11. e), cu lungimi pana la

10 m;

elementele din schimbatoarele de caldura

(fig.11. f);

elementele de radiatoare (fig.11. g);

tuburile si recipienții (fig.11. h) folosite pentru

imbutelierea unor produse alimentare sau cosmetice;

recipienții bimetalici (fig.11. i) folosiți in

industria chimica și alimentara.

Fig.11. Produse

obținute prin extrudare:

a - bare; b - țevi; c

- sarme; d - profile simple; e - profile complexe; f - elemente pentru

schimbatoarele de caldura; g - radiatoare; h - butelii și

recipienți; i - recipienți bimetalici

In

general, setul de scule pentru extrudare cuprinde o matrița in care

se produce deformarea semifabricatului și un poanson, care sub

acțiunea pistonului introduce forța de deformare și

realizeaza deformarea materialului. In funcție de tipul

extrudarii, matrițele pot fi:

matrițe pentru extrudarea directa (fig.1 a);

matrițe pentru extrudarea inversa (fig.1 b);

matrițe pentru extrudarea combinata (fig.1 c).

Fig.12

a - matrița

pentru extrudarea directa; b - matrița pentru extrudarea

inversa; c - matrița cu orificii multiple; 1 - conul de

deformare; 2 - cilindrul de calibrare; 3 - cilindrul de ieșire; 2α -

unghiul de deformare; 2α1 - unghiul de ieșire; H -

inalțimea matriței; h - inalțimea zonei de calibrare;

dc - diametrul de calibrare; r - raza de racordare a cilindrului de

calibrare.

4.3.

Tehnologia extrudarii

Realizarea

unui produs extrudat presupune parcurgerea intr-o succesiune logica a

urmatoarelor etape importante:

alegerea semifabricatului inițial in funcție de

produsul extrudat;

debitarea la dimensiuni se face aplicand legea volumului

constant;

controlul ințial se face un control nedistructiv cu

ultrasunete;

tratamentul termic ințial de regula de

recoacerea de inmuiere;

stabilirea parametrilor regimului de incalzire;

alegerea utilajului de incalzire in vederea

extrudarii;

incalizirea in vederea extrudarii;

pregatirea suprafeței in vederea

extrudarii;

alegerea utilajului pentru extrudare;

extrudarea propiu-zisa;

operații de completare;

tratament termic final;

controlul termic final.

4.4.

Procedee speciale de extrudare

Studiile

și cercetarile in domeniul extrudarii sunt intense in ultimii

ani și au drept ca scop imbunatațirea procesului tehnologic

de extrudare prin: reducerea forțelor necesare extrudarii;

creșterea calitaților produselor extrudate; extrudarea unor

produse din materiale cu plasticitate scazuta și obținerea

de produse cu configurație geometrica complexa care sa nu

necesite prelucrari prin așchiere.

In

acest sens, au aplicabilitate larga urmatoarele procedee:

extrudarea hidrostatica - la acest procedeu

materialul este forțat sa treca prin matrița sub

acțiunea unui lichid sub presiune;

extrudarea prin explozie - procedeul folosește unda

de șoc creata prin detonarea unui exploziv in vederea realizarii

forțelor necesare extrudarii;

extrudarea in camp ultrasonor - procedeul folosește

efectul de suprafața al undelor ultrasonore ce consta in

reducerea substanțiala a forțelor de frecare, cu 20 70%,

și efectul de volum al undelor ultrasonore, ce constau in creșterea

plasticitații cu 30 70% și reducerea cu 40 80% a

forțelor necesare extrudarii.

5. Tragerea

- Trefilarea

5.1. Definire și scheme de principiu

Tragerea este procedeul de prelucrare

prin deformare plastica a materialelor ce consta in trecerea

forțata a materialului prin deschiderea unei scule, a carei

secțiune este mult mai mica decat secțiunea inițiala a

materialului sub acțiunea unei forțe de tracțiune (fig.13.).

5. Scule și dispozitive folosite la tragere -

trefilare

Sculele

folosite pentru trefilare se numesc filiere și au o construcție

diferențiata in funcție de condițiile de lucru și

propietațile materialului din care se executa. O secțiune

printr-o filiera simpla se prezinta in figura 14. a, iar

printr-o filiera compusa in figura 14. b. Zonele principale ale unei

filiere, stabilite in urma cercetarilor experimentale, sunt:

conul de intrare 1, care are rolul de a face o trecere

lenta a semifabricatului spre filiera;

conul de ungere 2, care asigura lubrifierea

semifabricatului;

conul de deformare 3, caracterizat prin unghiul de

deformare;

cilindrul de calibrare 4, care asigura uniformitatea

dimensionala a produsului tras și durata de lucru a filierei;

conul de degajare 5, are ca scop evitarea ruperii muchiei

filierei și impiedicarea ruperii materialului la ieșirea din

cilindrul de calibrare;

conul de ieșire 6, care determina repartizarea

in interiorul materialului filierei, evitand suprasolicitarea unor

parți din muchiile filierei.

Fig.13.

Schema de principiu la tragere: 1 - semifabricatul inițial; 2 -

matrița; 3 - suport port - scula; 4 - produsul tras; 5 -

dispozitiv de tragere; 6 - dorn; 7 - tija - suport.

Fig.14. Secțiunea

printr-o filiera:

a - filiera

simpla; b - filiera compusa; 1 - conul de intrare; 2 - conul de

ungere; 3 - conul de deformare; 4 - cilindrul de calibrare; 5 - conul de

degajare; 6 - conul de ieșire; 7 - manșon - suport; 2α - unghiul

de deformare; β - unghiul de degajare; γ - unghiul de ieșire.

Instalația

de trefilare este formata dintr-o celula de trefilare a carei

schema de princpiu se prezinta in figura 15.

Fig.15

1 -

semifabricat; 2 - tambur; 3 - vas de ungere; 4 - filiera; 5 - tambur de

trefilare; 6 produsul tras; 7 - motor electric; 8 - reductor; 9 - cuplaj; 10 -

angrenaj conic.

Semifabricatul

1, sub forma de colac, se desfașoara de pe tamburul 2, trece

prin vasul de ungere 3 și filiera 4, fiind tras de tamburul de trefilare 5

pe care se infașoara produsul tras 6, amburul de trefilare este

acționat de motorul electric 7, prin intermediul reductorului 8,

cuplajului 9 și angrenajului conic 10.

Viteza

de trefilare pe instalțiile de trefialre simple este de 1 2m/s și

de regula nu depașeste 5m/s.In funcție de calitatea și

secțiunea produsului tras, aceste instalații de trefilare se construiesc

pentru a dezvolta forțe de tragere de 510 000 daN.

In

cazul cand gradul de deformare este mai mare și sunt necesare mai multe

trefilari succesive se folosește o instalație de trefilare

multipla, care se compune din mai multe celule de trefilare.

In

funcție de modul de cum se realizeaza procesul de trefilare se

deosebesc urmatoarele tipuri constructive:

funcționare cu acumulare și fara

alunecare;

funcționare fara alunecare;

funcționarea cu contragere.

Viteza

de trefilare in instalațile de trefialre fara alunecare poate

ajunge pana la 20m/s, iar la celelalte este cu 5 10% mai mica.

5. Produse

obținute prin tragere - trefilare

Prin

acest procedeu se prelucreaza acele materiale care au un grad ridicat de

deformare plastica la rece, acele materiale care au propietatea de

ductiltate.In general se prelucreaza metalele neferoase și aliajele

lor, precum și oțelurile cu conținut scazut de carbon.

Cateva

din produsele obținute prin tragere sunt prezentate in figura 16

barele de diferite

secțiuni (fig.16. a), trase dintr-un produs laminat la cald;

profilele simple (fig.16. b) și profilele clasice

(fig.16. c);

sarmele (fig.16. d) cu diametrul de pana la 5,0mm;

țevile (fig.16. e) cu diametre pana la 400mm

penele de antrenare (fig.16. f);

ghidajele de diferite forme și secțiuni (fig.16.

g);

arborii canelați de diferite secțiuni (fig.16.

h);

corzile pentru diferite instrumente muzicale (fig.16. i);

suporții, spițele (fig.16. j);

barele și țevile calbrate la rece cu dimensiuni

precise și cu calitatea foarte buna a suprafeței.

Produsele

obținute prin tragere - trefilare prezinta o serie de avantaje:

precizia dimensionala este mai ridicata;

calitatea suprafețelor este mai buna;

productivitatea este mai ridicata și

necesita utilaje mai simple.

Fig.16. Produse

obținute prin tragere:

a - bare de diferite

secțiuni; b - profile simple; c - profile; d - sarme; e - țevi; f -

pene; g - ghidaje; h - arbori canelați; i - corzi pentru instrumente

muzicale; j - spițe.

5.3.

Defectele produselor obținute prin tragere - trefilare

Principalele

defecte care apar la produsele trase sau trefilate, in special in timpul

procesului propriu sunt:

abaterile dimensionale, care se datoreaza unei uzuri

pronunțate a orificiului matriței sau filierei;

rizurile longitudinale, care se datoreaza

prezenței in zona de deformare a unor corpuri straine cu duritate mare;

fisurile, dispuse de la suprafața spre interior

și se datoreaza deformarii peste limita de ecruisare;

scobiturile, care au forma unor dinți de fierastrau;

așchiile, care provin din defectele semifabricatului

inițial de tipul stropilor reci, sulfuri, incluziunilor nemetalice;

petele de rugina, se datoreaza stropirii

produsului cu solutii cu acțiune coroziva.

6.

Forjarea

6.1.

Definire

Forjarea este procedeul de prelucrare

prin deformare plastica ce consta in modificarea formei unui

semifabricat prin crearea unei stari tensionale in volumul materialului,

insoțita de curgerea lui pe diferite direcții sub acțiunea

unor forțe de presare si/sau lovire succesiva

In

funcție de modul cum are loc curgerea materialului sub acțiunea

acestor forțe sunt definite doua procedee:

forjarea libera (fig 17.), unde curgerea materialului este libera;

forjarea in matrița unde curgerea materialului

este direcționata de cavitațile unei scule numita

matrița.

Fig.17. Forjarea libera

Fig.17. Forjarea libera

6.

Materialele și semifabricatele destinate forjarii

Pentru

obținerea pieselor forjate liber se folosesc semifabricate

confecționate din metale și aliaje feroase și neferoase. Prin materialele

forjabile se inteleg toate metalele și aliajele care pot fi deformate

plastic prin forjare, in scopul obținerii unor piese sau semifabricate de

configuratii și de dimensiuni diferite.

Cele

mai folosite materialele in atelierele de forjare sunt oțelurile calmate

cu peste 1,4% conținut de carbon.

Oțelurile aliate care conțin diferite elemente de aliere au o

forjabilitate diferita in funcție de constituenții structurali

pe care ii formeaza elementele chimice aflate in compoziție.

Dintre

metalele și aliajele neferoase cele mai des folosite la obținerea

pieselor prin forjare sunt: aluminiul și aliajele acestuia cu Si, Cu, Zn,

Mg, Mn etc.; cuprul si aliajele acestuia cu Zn, cu Sn și Al, aliajele de

magneziu cu Mn, Al, Zn etc.

6.3.

Forjarea libera

Forjarea

libera este procedeul de prelucrare prin deformare plastica ce consta in modificarea formei unui

semifabricat prin crearea unei stari tensionale in volumul materialului sub

acțiunea unor forțe de lovire sau presare, insoțita de

curgerea plastica libera a acestuia, dupa legea minimei

rezistențe.

Operațile

de baza la forjarea libera in funcție de cum se creeaza

stare tensionala in volumul materialului si de modul cum are loc curgerea

sunt:

refularea - operația de forjare libera ce

consta in marirea secțiuni transversale a unui semifabricat

ințial prin micșorarea lungimii sau inalțimii ințiale a

acestuia.

intindere - operația de forjare libera prin

care se modifica substanțial lungimea unui semifabricat prin

micșorarea secțiunii transverale. In funcție de

configurația geometrica a semifabricatului și a piesei și

de scopul urmarit se deosebesc mai multe variante:

intinderea

simpla;

intinderea

pe dorn;

largirea

pe dorn;

gaurirea - operația de forjare libera prin

care se obține o gaura patrunsa sau nepatrunsa intru-un

semifabricat sau o piesa forjata. In funcție de diametrul

gaurii necesare a fi realizata se intalnesc doua variante:

gaurirea

cu preforatoare pline;

gaurirea

cu perforatoare tubulare.

taierea prin forjare - operația de prelucrare

prin forjare libera ce consta in separarea totala sau

parțiala a unor bucați din semifabricat in piese sau in

semifabricate pentru alte procedee de prelucrare.

sudarea prin forjare - operația de forjare

libera ce consta in realizarea unei imbinarii nedemontablie

intre doua sau mai multe bucați de material ce vor forma piesa,

sub acțiunea unor forțe de lovire succesive.

6.4.

Forjarea in matrița

Matrițarea este procedeul de

prelucrare prin deformare plastica a unui material ce consta in

crearea unor stari tensionale in tot volumul materialului, sub

acțiunea unor forțe de lovire sau presare și curgerea

condiționata a materialului in cavitatea unei scule numita

matrița.

Deformarea

plastica a materialului are loc in cavitația matriței

formata in majoritatea cazurilor din doua parți distincte

numite semimatrițe.Semifabricatul 1, debitat la dimensiunile și forma

corespunzatoare, este incalzit la temperatura de inceput de

deformare, este așezat in locașul inferior de deformare 2 al

semimatriței 3. Semimatrița inferioara este fixata de

nicovla 4, a presei matițoare sau respectiv a ciocanului matrițor

prin intremediului ghidajului coada de randunica 5, și a penei

plan-paralele 6. Semifabricatul ințial este deformat cu ajutorul

semimatriței superioare 7, care introduce forța de defomare

necesara Pm (fig.18).

Fig.18. Schema de principiu

a matrițarii:

1 - semifabricatul

inițial; 2 - locașul inferior de matrițare; 3 - semimatrița

inferioara; 4 - nicovala; 5; 10 - ghidaje coada de randunica; 6;

11 - pene de reglare; 7 - semimatrița superioara; 8 - locașul

superior de matrițare; 9 - berbecul ciocanului; 12 - piesa brut; 13 -

plusul de material; 14 - canal bravura; 15 - bravura; 16 - piesa

matrițata; 17 - putițele gaurilor.