PROIECTAREA

ECHIPAMENTULUI DE SUDARE

1 Instalatia de

sudat electrica prin presiune dublu punct

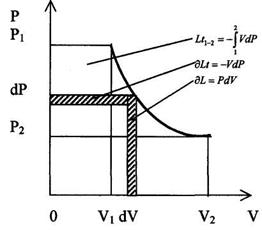

Sudarea

dublu punct cu electrozii de aceiasi parte (figura 36), se utilizeaza

in cazul tablelor relativ

subtiri, de dimensiuni mari, la care nu se poate folosi sudarea clasica prin

puncte, din cauza lungimii relativ reduse a bratelor portelectrozilor de sudare.

La acest procedeu de sudare dublu punct, curentul de sudare se inchide prin cei

doi electrozi, componente si printr-o tabla de cupru (rezistivitate redusa)

aflata sub locul in care urmeaza a fi realizate punctele sudate.

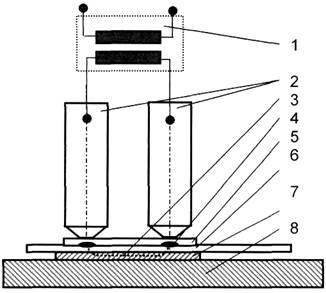

Fig.36 Schema principiului de sudare dublu punct

1-

transformator de curent, 2- electrozii de contact, 3- linii de curent, 4- punct

de sudura,

5,6- componente supuse sudarii, 7- placa suport de Cu, 8- masa

instalatiei

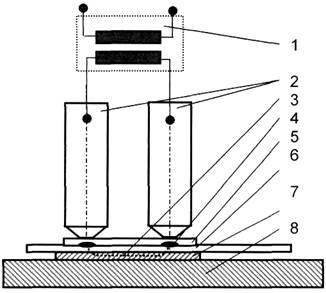

Instalatia de sudare dublu punct

proiectata este cu transformator incorporat. Utilizarea manuala a

capului de sudare (transformator cu electrozii de sudare) este dificila,

datorita greutatii relativ ridicate, masa acestuia fiind de cea.

25 kg.

Semiautomatizarea consta in realizarea unui manipulator

care sa permita ridicarea si deplasarea capului de sudare in locul

dorit, cu mai multe grade de libertate pe intreaga suprafata a mesei de

pozitionare, conform figurii 37.

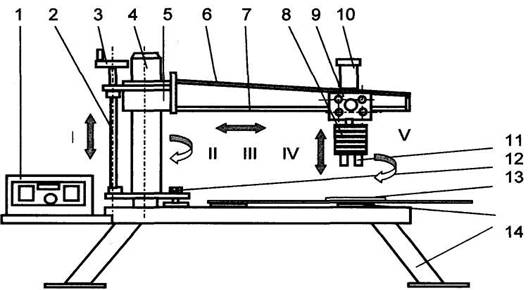

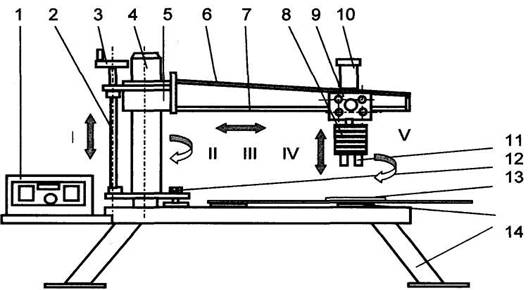

Fig.37 Schema de principiu si cinematica

a instalatiei de sudat dublu punct

1-

tablou de comanda, 2- surub de ridicare, 3- roata de mana,

4- coloana, 5- bucsa

de ghidare, 6- pofile de

rigidizare, 7- ghidaje pentru deplasarea caruciorului, 8-

transformator pentru sudare

prin presiune, 9- carucior, 10- cilindru pneumatic,

11 - electrozii de contact

din Cu, 12- sistem cu bila pentru pozitionarea coloanei,

13- componente supuse

sudarii, 14- placuta de Cu, 15- masa instalatiei

Conform figurii, capul de

sudare (transformatorul) cu cei doi electrozi se poate roti in jurul axei sale,

miscarea (V), poate oscila stanga-dreapta pentru o asezare a

electrozilor cat mai perfecta pe suprafata componentelor de sudat

prin intermediul

unei articulatii, se poate ridica sau cobori cu ajutorul unui cilindru pneumatic, miscarea

(IV), se poate deplasa longitudinal pe ghidaje, miscarea (III), se poate rotii prin

intermediul coloanei pentru a ajunge in pozitia de sudare, miscarea (II) si

se poate pozitiona mai sus sau mai jos in functie de grosimea si

forma

geometrica a componentelor supuse sudarii, prin intermediul

dispozitivului cu

surub si piulita, miscarea (I)

Conform figurii

manipulatorul este alcatuit din masa de sustinere (15) la care sunt prevazute un anumit numar de

gauri, pentru pozitionarea prin intermediul unor stifturi a unor

placute din cupru (14), (fig.38) Aceste placute au rolul de

inchiderea curentului

electric prin varful celor doi electrozi (11) in timpul sudarii. S-a ales

acest sistem

cu placute, pentru a economisi cuprul ca material scump si deficitar

pe intreaga

suprafata a mesei de pozitionare. in acest mod, in locul in care

urmeaza a se

efectua sudarea dublu punct, se pozitioneaza o astfel de

placuta in gaurile prevazute, iar deasupra acesteia se

pozitioneaza reperele (13) ce urmeaza a fi sudate. in masa este

incastrat un ax, care impreuna cu rulmenti - teava formeaza

coloana

pivotanta (4), care sustine prin intermediul bucsei de ghidare

(5) ghidajele (7). Pe aceste ghidaje, prin intermediul unui sistem cu role se

monteaza caruciorul (9) care are rolul de transport si sustinere a

transformatorului de sudare (8) prevazut cu electrozii de contact (11)

Bratul,

constituie suportul pentru miscarea de translatie pe care o

executa

caruciorul, (9). Caruciorul constituie suport

pentru cilindrul pneumatic (10), care

caruciorul, (9). Caruciorul constituie suport

pentru cilindrul pneumatic (10), care

actionat prin intermediul unui distribuitor manual

interpus pe reteaua de aer

comprimat, va permite manevrarea pistoletului de sudare

in limitele de 35mm.

|

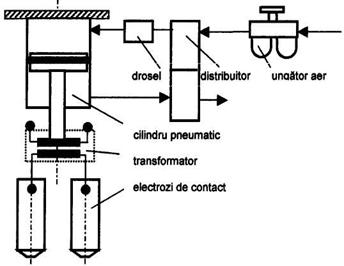

Fig. 38 Modul de pozitionare al

patinelor

de cupru

de sub componentele

care se sudeaza

|

Instalatia

permite reglarea pe verticala grosier, apoi permite rotatia

bratului si indexarea

in pozitia dorita. Caruciorul

face miscarea de translatie

ducand capul de sudare la locul dorit. Piesa este fixata pe masa, gata pregatita pentru sudura prin puncte. in acest moment capul de sudare se afla deasupra

locului (punctelor) unde se

va face sudura. Alimentand cilindrul

cu aer comprimat, pistoletul

va apasa prin propria greutate,

G = 25 kg, realizand contactul

celor doi electrozi cu piesa

ce urmeaza a fi sudata. Daca

greutatea pistoletului se dovedeste insuficienta, (functie de grosimea tablelor care se sudeaza)

se va incarca acesta cu greutati

suplimentare. Viteza si forta

de ridicare se va regla cu ajutorul

unui drosel de aer.

Pentru mentinerea patinelor de cupru in platoul mesei

(fig.38) se practica siruri de

gauri cu diametrul de 10 mm la o distanta de 50 mm,

exceptie facand zona

in care este fixat pivotul pe care este fixat bratul instalatiei.

Alimentarea transformatorului de sudare dublu punct se

face prin intermediul unui

programator de timp si curent

care comanda conform programului, timpii de lucru si curentul de sudare.

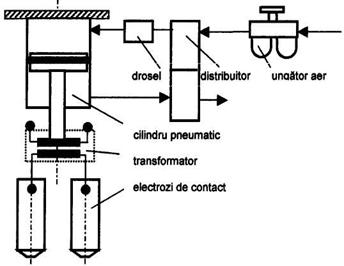

In

figura 39 se prezinta schema pneumatica a instalatiei de sudat

dublu punct.

Fig.

39 Schema pneumatica a instalatiei

2

Calculul transformatorului de sudare

Fig. 40 Miezul transformatorului

Puterea

absorbita de retea: (S1)

; [VA]

; [VA]

= 95 . 98% ; randamentul transformatorului

a.

Sectiunea

miezului magnetic (SFe)

; [cm2]

; [cm2]

b.

Curentul in circuitul

primar (I1)

; [A]

; [A]

c.

Numarul de spire

pe volt (W0)

; [Sp/v]

; [Sp/v]

B

= 1 . .1,8T ; inductia magnetica care este in functie de grosimea

tablelor si de calitatea acestora.

d.

Numarul de spire

pe infasurarea primara (W1)

; [spire]

; [spire]

e.

Diametrul

conductorului infasurarii primare (d1)

; [mm]

; [mm]

J1 = 1,6 . .4 A/mm2 ,

densitatea de curent

f.

Latimea

tolelor corespunzatoare sectiunii miezului magnetic SFe ;

(a)

; (cm)

; (cm)

g.

Numarul necesar

de tole (n)

δ = 0,035 . .0,05 cm grosimea

tolei de tabla silicoasa

h.

Grosimea miezului

magnetic (b)

; [cm]

; [cm]

i.

Numarul de spire

pe infasurarea secundara (W2)

W2 se adopta. De obicei se ia o

spira

j.

Tensiunea in circuitul

secundar (U2)

de unde rezulta

de unde rezulta

; [V]

; [V]

ΔU

= caderea de tensiune ΔU ≈ 5%

k.

Curentul in circuitul

secundar (I2)

; [A]

; [A]

l.

Patura de curent

totala ( 2(I∙W) )

; [A]

; [A]

m.

Diametrul

conductorului infasurarii secundare (d2)

; [mm]

; [mm]

J2

= 1,6 . .6,5 A/mm2 ; densitatea de curent

n.

Suprafata

sectiunii infasurarii secundare (s2)

; [mm2]

; [mm2]

o.

Sectiunea

totala a spirelor infasurarilor (Scu)

; [cm2]

; [cm2]

p.

Sectiunea

ferestrei miezului magnetic (Sf)

SFe

=

q.

Inaltimea

ferestrei miezului transformatorului (Hf)

; [cm]

; [cm]

A

= 80 . .280 A/cm ; patura de curent specifica

r.

Latimea

ferestrei miezului transformatorului (Lf)

; [cm]

; [cm]

s.

Greutatea miezului

magnetic (GFe)

; [daN]

; [daN]

γ

= 7,55 daN/dm2

t.

Lungimea

medie a unei spire (Is)

; [cm]

; [cm]

u.

Greutatea

cuprului din infasurari (GCu)

; [daN]

; [daN]

γCu =

8,9 daN/dm3

Parametrii de mai sus au

fost calculati cu ajutorul programului MathCad 2000 in Anexa 2

3 Calculul cilindrului

pneumatic

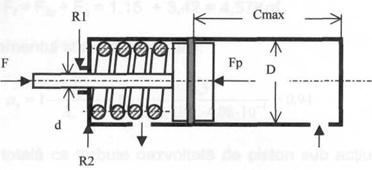

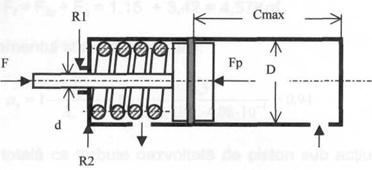

Fig.41

Cilindru pneumatic cu piston si arc de revenire

Ecuatia de echilibru static al

fortelor care actioneaza asupra pistonului este:

PrA = Fs

+ Ff + Pe﴾A - At﴿ + PaAt

+ Farc

in care:

- Pr

- presiunea absoluta din spatiu in care intra aerul, egala

cu presiunea

din reteaua de

alimentare;

- Pe

- presiunea din spatiu in care se face evacuarea aerului, Pe

=103 Kgf/m2

- Pa

- presiunea atmosferica;

- A -

suprafata pistonului,  m2

m2

- At

- sectiunea tijei,  m2

m2

- Fs

- sarcina maxima de actionat (sarcina utila + rezistentele

datorate frecarilor din mecanismul actionat);

Ff - fortele de frecare

interne ale cilindrului

Farc - forta arcului de

readucere

Forta de frecare a garniturilor

se calculeaza cu relatia:

in care:

De - diametrul

interstitiului de etansat, respectiv al tijei;

ba -

latimea activa a garniturii;

μ - coeficientul

de frecare;

P - presiunea

relativa din cilindru.

Tabel 12

Datorita jocului existent in bucsa de

ghidaj, la aparitia unei forte transversale T la capatul tijei

sau dintr-o imprecizie a montajului, tija se va inclina, sprijinindu-se pe muchiile ghidajului

(figura 42).

Fig. 42 Fortele de reazem si forta

transversala a capatului tijei

cilindrului

pneumatic

Fortele de reazem R1 si R2

au valori maxime la capatul cursei de iesire a tijei din cilindru.

Relatiile de calculai fortelor R1

si R2 fara sa se mai tina seama de

jocul din ghidaj

sunt:

;

;  ;

;

deci suma fortelor ce se aplica in

ghidaj la capatul cursei este:

;

;

ceea ce conduce la o forta de frecare:

Forta totala

ce trebuie dezvoltata de piston sub actiunea aerului comprimat este:

, unde K - coeficient,

, unde K - coeficient,

Tija cilindrului pneumatic este

solicitata la tractiune si compresiune. Se folosesc formulele lui Euler sau ale lui

Tetmajier-Iasinski, dupa cum tija se afla in domeniul elastic sau

plastic.

Tijele se executa din otel

carbon cu coeficientul de zveltete λ0 = 90 si

modulul de elasticitate E

= 2,1 ∙ 106 Kgf/cm2.

Pentru:

, tija va fi in

domeniul elastic de flambaj;

, tija va fi in

domeniul elastic de flambaj;

, tija va fi in

domeniul plastic de flambaj.

, tija va fi in

domeniul plastic de flambaj.

Calculele pentru

dimensionarea cilindrului pneumatic au fost efectuate cu ajutorul programului

"MathCad 2000" in Anexa 3 in care s-a plecat de la urmatoarele date

initiale:

- viteza de

deplasare a cilindrului

vcil

= 0.18 [m/s]

- forta

dinamica a cilindrului

Fd

= 120 [daN]

S-au

obtinut urmatoarele marimi:

- forta

normala

Fn

= 368 [daN]

- forta

axiala care actioneaza asupra sarcinii

Fs

= 368 [daN]

- forta

totala din cilindrul pneumatic

Ft

= 488 [daN]

- presiunea

maxima din cilindru

pmax

= 5,5 [bar]

- aria

cilindrului pneumatic

Acp

= 88,727 [cm2]

- diametrul

cilindrului pneumatic

d

= 106,288 [cm]

In

urmatoarea etapa se alege din catalog un cilindru pneumatic cu

urmatoarele caracteristici:

-

diametrul cilindrului

Dcil

= 105 [mm]

-

diametrul tijei pistonului

dtija

= 50 [mm]

-

lungimea tijei

ltija

= 120 [mm]

-

randamentul cilindrului

cil

-

presiunea nominala de lucru

pn

- 5,36 [bar]

Faza de actionare.

Timpul de actionare:

[s]

[s]

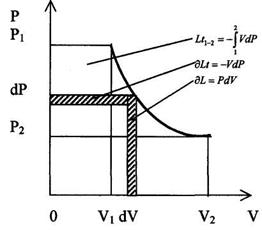

In figura 43 sunt

prezentate diagramele fazei de actionare:

Fig.43 Diagramele fazei

de actionare

Se observa ca, in

faza de actionare exista doua pozitii in care pistonul se opreste si chiar

porneste inapoi, ceea ce poate fi evitat fie prin micsorarea

fortei arcului, fie prin

marirea orificiului de intrare a aerului.

Timpul de pregatire la intoarcere.

tpi = tpdi + tppi + tpgi

Ca si la cursa de ducere, timpul de deschidere a

distribuitorului este:

tpdi = 0,20 [s]

Timpul de propagare a

undei de presiune este:

tppi =

tpp = 2,93.10-3 [s]

Pentru

calcularea timpului de golire se determina mai intai, presiunea la care se pune pistonul in

miscare datorita arcului de revenire, cu ajutorul relatiei:

[Kgf/m2]

[Kgf/m2]

c -

constanta arcului, c = 167 Kgf/m.

Deoarece curgerea are loc in regim supra critic, timpul de

golire a spatiului din cilindru se determina cu relatia:

Atunci: tppi = 2,93.10-3 s, deci:

tpi = 0,2 + 2,93.10-3 +

1,62.10-3 = 0,204 s

Faza

de intoarcere.

Timpul de miscare la intoarcere

este:

[s]

[s]

Presiunea la capatul cursei este p = 3,73 Kgf/cm2.

8.

Durata totala a ciclului de functionare, fara timpii de

stationare, va fi:

tt = tp + ta

+ tpi + tmi = 0,240 + 0,599 + 0,204 + 0,365 = 1,408s

; [A]

; [A] ; [Sp/v]

; [Sp/v] ; [mm]

; [mm] ; [V]

; [V] ; [A]

; [A] ; [mm]

; [mm] ; [cm]

; [cm]

;

;  ;

;  ;

;

, tija va fi in

domeniul elastic de flambaj;

, tija va fi in

domeniul elastic de flambaj; , tija va fi in

domeniul plastic de flambaj.

, tija va fi in

domeniul plastic de flambaj. [s]

[s]

[s]

[s]