Prototiparea rapida

Generalitati

In

ultimii 40 de ani ingineria a luat un avant considerabil. Acesta a fost impus

de schimbarile survenite in majoritatea mediilor cu care ingineria

interactioneaza in general cat si de avansarea tehnologica

pe care a adus-o folosirea computerelor care au devenit din ce in ce mai

performante si acum sunt indispensabile tehnicii. Tendinta din

aceasta perioada a fost de consum deoarece preturile au

scazut drept consecinta a globalizarii, tehnica a evoluat, standardele

au devenit foarte riguroase, iar legile au inceput sa protejeze mai mult

cosumatorul. Competitia

astfel s-a intensificat deoarece firmele trebuie sa se conformeze cat mai

repede precizarilor clientilor care pot fi foarte vagi sau care se

pot schimba foarte repede, iar dorinta ca un produs sa aiba si un

aspect placut, pe cat posibil sa fie unul inovativ, cat si o functionalitate buna este mai mare

ca niciodata.

Proiectarea asistata de calculator(CAD) a

fost introdusa in anii 1970. Acest lucru nu a fost la inceput foarte inovativ

in afara de faptul ca plansa a fost inlocuita cu monitorul

unui calculator, dar cu timpul aceasta a permis integrarea normelor impuse de

client mult mai repede in productie, designul produsului a putut fi

stabilit din timp pentru a-l face cat mai atragator cu putinta pentru a se putea

vinde in cantitati mari, pentru a placea diferitei clientele si

pentru a-l distinge de restul produselor concurente.

Un sistem CAD foloseste diverse elemente si

structuri de date pentru a defini un detaliu, dar geometria este doar o parte

din datele pe care se retin, urmand altele ca materialul, calitatea

suprafetei, ciclul de productie etc.

Aceste

elemente pot fi :

0D- punctele ce definesc

colturile

1D- liniile ce definesc un model liniar

2D- model format numai din contur

3D- modelul solid

Modelele

solide sunt cele optime folosite in prototiparea rapida chiar

daca

in principiu orice

sistem CAD ce poate realiza modele 2D poate fi folosit.

Cerintele la care trebuie sa se supuna un sistem CAD sunt:

Parametrizarea desenelor 3D astfel

in loc de masuratori precise elementele vor fi interconectate prin

functii matematice

Realizarea de modele hibrid care

reprezinta combinatii intre modele solide si de suprafata

pentru un efect optim

Baza de date continua si lipsita

de date stocate in mod inutil de mai multe ori pentru a imbunatati

capacitatea de stocare si viteza programului

Posibilitatea de conectare la un sistem de

prototipare rapida

Intre CAD si prototiparea rapida s-a

creat o conexiune care ofera avantaje in privinta multor aspecte

legate de imbunatatirea producerii de prototipuri mai mult sau

mai putin complexe, de timpul in care acestea pot fi realizate astfel imbunatatind

timpul total al ciclului de postproductie apoi realizandu-se si serii

mici de piese sau matrite pentru producerea de alte piese.

Prototiparea

rapida este un procedeu tehnologic in contrast cu procedeele abrasive cum

ar fi eroziunea, gaurirea, polizarea si asa mai departe. Acest

procedeu tehnologic este unul generativ sau de adaugare de material prin

care un produs se formeaza prin adaugarea de elemente volumice spre

deosebire de cele abrasive prin care produsul este realizat prin indepartarea

de material.

Termenul de prototipare rapida este cel mai

uzitat pentru a descrie acest proces generativ, chiar daca acesta nu este si

cel mai corect din punct de vedere semantic.

Cuvantul 'rapid' descrie ceva relativ deoarece trebuie sa fie corelat

cu alti termeni pentru a descrie 'viteza' cu care se desfasoara

procesul care depinde foarte mult de forma si complexitatea produsului. La fel si termenul de prototipare nu

este cel mai exact deoarece procedeul nu se ocupa exclusiv cu realizarea

de prototipuri, in afara de modele executate pentru demonstratii

practice si cele care prezinta designul produsului se realizeaza

unelte si matrite chiar si in serii mici. Cu toate acestea

termenul de 'prototipare rapida' este cel consacrat si intiparit

in memoria tuturor deci si cel mai folosit.

Mai exact prototiparea

rapida reprezinta procese 2½D care sunt adaugate pe contururi 2D

cu grosime constanta. Stratul este conturat intr-un plan x-y pe 2

dimensiuni, a treia dimensiune va rezulta din multimea de straturi depuse

unul peste celalalt, dar nu va fi o coordonata constanta z. Astfel

modelele sunt formate din parti 3D dispuse foarte exact pe planul de

lucru pe directia x-y care copiaza

mai fidel produsul dorit cu cat inaintarea pe directia z se face in mai

multe straturi.

Prin prototiparea rapida

se pot produce atat modele pozitive cat si negative. Negativele sunt

reprezentate de matrite si de stante pentru a produce alte

pozitive, acest proces fiind numit si proces generativ de creare de scule

sau prototiparea rapida a sculelor

Prototiparea

rapida are doua componte fundamentale:

- Generarea informatiei matematice

despre straturi

- Generarea fizica (efectiva) a

straturilor

Generarea

de informatii despre straturi este bazata doar pe un desen in CAD.

Acest desen va fi taiat in straturi prin metode matematice, care vor fi

ulterior folosite de masina de prototipat pentru

a ridica modelul real prin suprapunerea acestora in ordinea

corespunzatoare

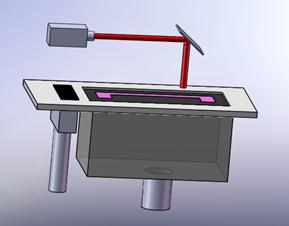

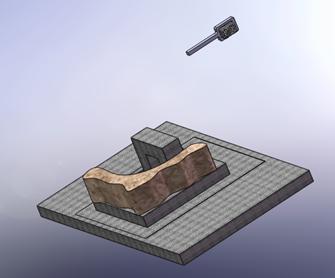

Fig.1.1 Ciclul realizarii unei piese prototipate rapid

Producerea

de modele si de prototipuri folosind prototiparea rapida

necesita ca geometria produsului sa fie disponibila ca o inregistrare

3D a datelor. Acest lucru este cel mai des realizat printr-un model virtual

realizat intr-un sistem CAD in 3D. Daca incercam sa

examinam fluxul de informatii, realizam ca aceasta se

imparte in doua. Astfel avem o parte care deserveste designului, acesta

fiind realizat de sofwear-ul programului CAD iar cea de-a doua parte care

deserveste prototipatorul are nevoie de un soft specializat.

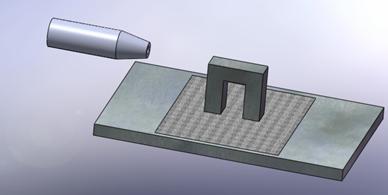

Fig.1.2 Fluxul de date la prototiparea

rapida

In practica avem nevoie de

informatii precise pentru a realiza produse prin acest procedeu generativ,

deoarece modelul realizat pe baza acestor date va corespunde sau nu

cerintelor in functie de calitatea acestora.

Procedee de prototipare rapida

2.1 Fotopolimerizare-Stereolitografia (SL)

Stereolitografia

sau fotopolimerizarea reprezinta aplicatia in industrie a solidificarii

monomerilor lichizi.

Stereolitografia

sta la baza tuturor proceselor de prototipare rapida folosite in

industrie, avand mai mult de 2500 de aparate (la sfarsitul anului 2001) in

toata lumea numai 600 din ele fiind in Japonia.

Teoretic functionarea masinilor de

stereolitografiere ce folosesc rasina lichida consta dintr-un container ce are atat rol de camera

de formare, cat si de depozitare, umpluta cu monomer lichid. Este

echipata cu o platforma de constructie deplasabila pe directia

z si un laser care proiecteaza datele primite de la computer pe

suprafata rasinii astfel realizand un strat. Platforma apoi

transporta modelul pe suporti ce tin proiectii si parti

ale modelului care nu sunt conectate si faciliteaza coborarea modelului pe

platforma de constructie si scoaterea de pe platforma si il

coboara cu grosimea unui strat dupa ce un strat s-a solidificat. Apoi un

nou strat este pregatit, expus si solidificat si asa mai

departe. In acest fel modelul se va mari strat cu strat de jos in

sus.

2.2 Prototiparea din straturi laminate (LLM)

In LLM sau LOM (laminated object

modeling) un laser CO2 va taia un contur coordonat de scanner.

Procesul consta atat in generarea modelului dar si in taierea

acestuia. Modelul 3D se realizeaza prin conectarea (lipirea) straturilor

succesive. Lipirea straturilor se face prin folosirea de materiale ce au deja un

strat de adeziv pe baza de polietilena sau adezivul se adauga in

timpul generarii de straturi. Nu este nevoie de suporti. In functie

de proces partile ce nu apartin modelului vor fi aschiate dupa

ce fiecare strat este conturat sau vor ramane in model pentru a fi scoase

mai tarziu. In acest ca sunt taiate in patrate mici rezultand niste

reziduuri cubice in model. Dupa ce modelul va fi scos afara din masina

partile trebuie scoase.

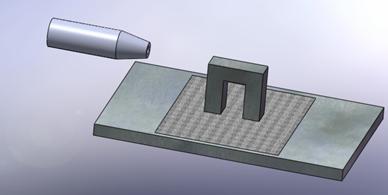

Modelarea prin aplicarea de material topit (FDM)

FDM (Fused Deposition Modeling).

Procedeul consta in topirea unui material plastic care are forma de

fir cu ajutorul unei duze incalzite si aplicarea materialului topit

si pastos pe model. Generarea de straturi consta din racirea

prin conductie termica. Avantajul folosirii acestui procedeu este

varietatea mare de materiale polimerice care pot fi folosite. Un alt avantaj

este multitudinea de culori care pot fi folosite datorita faptului ca

materialul poate fi schimbat in timpul procesului. Si acest procedeu de PR

are nevoie de suporti

Printare tridimensionala (3DP)

Procedeul consta din injectarea

unui lichid pe baza de apa intr-o masa de pulbere de amidon

printr-un cap de imprimata pe baza de tus, rezultand o

solidificare locala, apoi generand elementele unui nou strat si

unindu-l cu anteriorul. Pulberea care nu este udata ramane in camera

de constructie si are rol de suport pentru model. Modelul trebuie

infiltrat cu ceara sau rasina epoxidica altfel neputand fi

rezistent la tensiuni mecanice. Acest procedeu este redus pentru a respecta

cerintele de viteza si de utilizare cat mai usoara. Gradul

de reproducere a detaliilor este scazut, fara utilizarea unui

infiltrator special modelele nu rezista la tensiuni mecanice, dar

materialul folosit este ecologic.

Sinterizarea laser

Pulberile dispuse ca pat sunt

materialele necesare pentru formarea de straturi de solid unde acestea sunt

topite de fasciculul laser. Acest procedeu se numeste sinterizare deoarece

topirea voita seamana cu un procedeu clasic de sinterizare

realizata prin difuzie controlata. Termenul sinterizare este

imprumutat din metalurgia pulberilor si descrie cum o pulbere

capata forma solida a matritei, atunci cand este supus

incalzirii la o temperatura ridicata ,aplicandu-se asupra lui

si o presiune mare.

3.1 Sinterizarea selectiva cu laser (SLS)

Prin incalzirea particulelor la o temperatura

inalta si aplicarea in acelasi timp a unei presiuni mari intre

particulele vecine se vor forma punti ele astfel unindu-se.

Sinterizarea laser folosita ca un procedeu de prototipare rapida

nu va depinde de presinune si de timp ca in cazul sinterizarii

clasice, avand loc numai o activare termica a particulelor pentru o scurta

perioada de timp.

Particulele sunt libere in

patul de pulbere, acestea sunt topite

selectiv de raza laser astfel unindu-se intr-un strat. De fapt acesta este un

procedes de topire partiala si solidificare numit sinterizare

slectiva cu laser sau sinterizare lichida cu laser.

Deoarece conditiile clasice de a avea o

presiune ridicata si de a avea un timp de mentinere mare nu mai

trebuie indeplinite, trebuie sa presupunem ca sinterizarea laser nu

presupune difuzia, ci o topire in faza incipienta sau o fuziune a

particulelor de pulbere.

Procedeele de sinterizare cu laser se bazeaza

pe proprietatea pulberilor de a avea o suprafata de contact mai mare decat

cea a solidelor si ca fiecare sistem tinde spre energia libera

minima. In consecinta particulele vecine vor fi topite incipient doar

pe suprafata, iar suprafata totala va scadea prin lipirea

suprafetelor particulelor.

Procesul de sinterizare este cel mai bine descris ca fiind o interactiune

dintre vascozitatea particulei la inceputul fuziunii si tensiunii

superficiale. Ambele depind de temperatura si de material.

Drept

materiale pentru sinterizarea selectiva cu laser putem folosi:

Pulberi din materiale polimerice

Acestea au avantajul ca au o

temperatura de topire mica, aceasta fiind in jurul celei de 200sC

ceea ce avantajeaza sinterizarea si ca au o contuctivitate termica

ridicata.

Materialele polimerice cristaline si amorfe

se comporta foarte diferit. Cele amorfe sunt caracterizate ca au o

plaja vasta de valori ale temperaturii in care se inmoaie sau trec in

alta stare de agregare fara modificari bruste ale

proprietatilor mecanico-tehnologice ale acestora, pe cand cele

cristaline isi modifica aceste proprietati intr-un timp

foarte scurt, Poliamida (nylon) este polimerul cristalin ce se foloseste

cel mai des ca material pentru sinterizarea cu laser si dintre polimerii

amorfi se folosesc policarbonatul si polistirenul.

Pulbere Metal-Polimer

Primul

pas in sinterizarea pulberii metalice este facut cu ajutorul pulberilor

metalice legate prin polimeri. Acest procedeu nu este radical diferit de

sinerizarea particulelor polimerice, astfel invelisurile polimerice ce

ascund pulberile metalice sunt sinterizate si 'lipesc' particulele

metalice din interiorul lor formand astfel asa numitul produs crud.

Al doilea pas consta in indepartarea

particulelor polimerice prin incalzire, iar al treilea pas sunt infiltrate

cu un metal cu temperatura de topire mica de exemplu cuprul intr-un

cuptor cu atmosfera reducatoare. Acest procedeu este unul ce necesita

tehnologii si instalatii de un standard ridicat.

Pulbere metal-metal

Atunci

cand o pulbere metalica care are o temperatura de topire mica

este amestecata mecanic cu alta pulbere care are o temperatura

de topire ridicata procedeul este accelerat si devine mai sigur.

Functia de liant este preluata de catre pulberea care are

punctul de topire mai mic. Un

model produs astfel nu are aceleasi proprietati ca si cele

produse din aliaje folosite la productia in serie si deci pot fi

folosite numai la o fractiune din potentialul lor.

Pulbere metal

La inceput sinterizarea a fost folosita indeosebi

pentru polimeri, dar acesta acum poate fi folosita si pentru metale

care in stare topita au o tensiune de suprafata mai mare si o vascozitate

mai mica decat a materialelor plastice.

Forta activa este deci tensiunea de

suprafata iar cea reactiva este vascozitatea, ambele fiind mai

favorabile decat in cazul materialelor plastice, dar totusi temperatura la

care se desfasoara procesul si implicit complexitatea

constructiva sunt mult mai ridicate.

Acest procedeu este inca in faza de dezvoltare in

centre ca : Universitatea din Texas si Institutul de tehnologie laser si

Institutul de tehnologie a productiei din Aachen.

In principiu se urmeaza doua cai : sinterizearea directa

a materialelor metalice ca in cazul sinterizarii selective cu laser si

o generatie ce are la baza suportul laser derivat din procesul de

acoperire. Se urmareste extinderea procesului de sinterizare si

pentru materialele ceramice

3.2 Avanatjele sinterizarii laser

Imbinarea prin incalzirea cu fascicul

laser ii confera avantajul de a putea fi folosit in mult mai multe

aplicatii si o arie mult mai mare de selectie a materialelor

folosite fata de stereolitografiere. Modelele rezultate sunt

rezistente din punct de vedere mecanic si termic, depinzand totusi de

materialul folosit, in unele cazuri fiind foarte aproape ca proprietati

de modelele functionale produse.

Pulberea ce nu a fost folosita poate

fi reciclata si folosita din nou

Curatarea, teoretic, nu necesita

decat o perie si o masina de sablat, nu este nevoie de solventi

Este in esenta un proces format

dintr-un singur pas, nu avem nevoie de suporti sau de o elaborare

ulterioara

Modelele pot fi folosite imediat ce au

fost produse

3.3 Dezavantajele sinterizarii laser

Precizia care se poate obtine este in

esenta limitata de marimea particulelor folosite, iar

materialul si proprietatile sale de absorbtie cat si

conductivitatea termica determina viteza maxima de realizare a

modelului si puterea laserului necesare

Modelele tind sa nu isi pastreze

forma ceruta initial, acestea 'cresc' in functie de relatia

dintre pulberea folosita si conductivitatea termica. Astfel

particule din materiale ce nu apartin pulberii sau pulberilor folosite la

sinterizare sunt inglobate prin conductie termica, modelul capatand

pe suprafata un aspect asemuit cu o 'blana'

Porii din interior sunt mai greu de eliminat decat in cazul

stereolitografierii, fiind inevitabil ca in interiorul modelului sa nu

existe particule libere sau foarte putin legate de cele vecine. Aceste particule scad precizia si se

pot detasa mai tarziu cand modelul este deja folosit, deci aceste modele

nu pot fi sterilizate si folosite apoi in domeniul medical.

Pentru a evita oxidarea,

sinterizarea are loc intr-o incinta in care exista un gaz inert, de

obicei azot

Deoarece sinterizarea are loc intr-un punct

apropiat de cel de topire, intregul pat de pulbere trebuie sa fie preincalzit

uniform aproape de acesta temperatura pentru ca procesul sa fie

eficient.Temperatura trebuie continuta in limita a cateva grade celsius,

iar incalzirea si racirea se fac destul de incet.

Principii legate de aparatura folosita

Principiul generarii de straturi

In sinterizarea cu laser particule care de obicei

au dimensiuni intre 50 si 100 m sunt dispuse sub forma de pat fiind

aproape una de cealalta, pot fi chiar presate putin daca este

necesar. Acestea sunt topite partial de un fascicul laser, solidificandu-se

prin racirea datorita conductivitatii termice si

unindu-se intre ele formand astfel un strat compact. Prin coborarea acestui

strat si realimentarea cu pulbere in analogie cu primul strat, cel de-al

doilea se solidifica si se conecteaza cu primul.

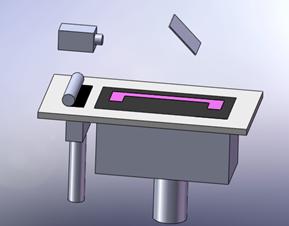

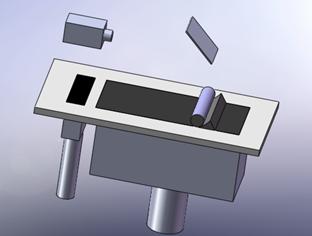

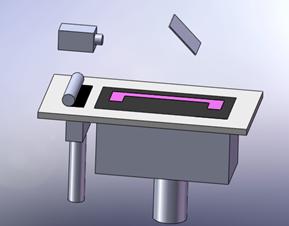

Fig.1.5 Actiunea

fascicolului laser Fig.1.6 Alimentarea cu

pulbere cu ajutorul

rolei asupra patului de pulbere

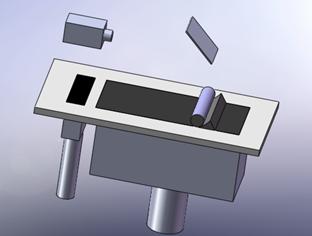

Fig.1.7

Inlaturarea surplusului de pulbere

Design

Este

important pentru functionalitatea tehnica a acestui procedeu de a

construi camera in care are loc sinterizarea in asa fel incat poate fi

preincalzita pana aproape de temperatura de topire a materialului de

sinterizat, astfel raza laser trebuie doar sa faca mica

diferenta de energie pentru a se realiza sinterizarea. Temperatura trebuie

mentinuta cu o precizie de cateva grade celsius, iar oxidarea

materialului trebuie evitata ;acest lucru de obicei se face prin folosirea

unui gaz inert (azot) .

Sinterizarea

laser functioneaza fara suporti deoarece pulberea

nesinterizata este asezata sub forma de pat si

sustine modelul.

In practica

aproape toate modelele sunt pozitionate in aparat fara o baza

datorita criteriilor de precizie si economie. Atunci cand parametrii

sunt corect alesi rezultatele vor fi excelente.

4.3 Materiale

Cele mai bune materiale pentru sinterizarea laser

sunt considerate la ora actuala materialele polimerice, si pulberile

metalice dar procesul poate fi executat in principiu cu orice materiale care

pot fi topite intr-o faza incipienta si apoi sinterizate,

solidificandu-se apoi din nou dupa ce sunt racite .Se folosesc particule

de 20..100 m. Materialele cristaline ce se topesc in totalitate formeaza suprafete

cu un grad mai mare de finisare decat materialele amorfe, dar datorita

tensiunii superficiale se formeaza si mici cavitati care inrautatesc

aspectul.

Datorita faptului ca in procesul de

sinterizare nu se aplica presiune, densitatea pieselor produse va fi mai

mica decat a pieselor produse prin injectare in matrite. Exista si

o diferenta intre tendinta de scadere in volum intre

materialele cristaline si cele amorfe. Materialele cristaline isi

modifica semnificativ volumul in timpul topirii si astfel au tendinta

de a-si micsora volumul, materialele amorfe sunt considerate mai

rezistente la modificarile de volum functie de densitatea obtinuta.

Aceasta tendinta este deja luata in considerare aplicandu-se

un coeficient de scadere volumica determinat empiric astfel ca

volumul este determinat cu o precizie ridicata inca de la inceput.

Timpul de elaborare si precizia

Acestea depind de geometria pieselor si deci

de pozitionarea acestora in camera de constructie. Timpul de

elaborare a piesei pe directia x-y este mult mai mare decat in constructia

pe axa z. In general viteza aproximativa este de 10mm/h. Precizia este data

de diametrul fasciculului laser. Diametre ale razei de aproximativ 0,4mm dau o

acuratete de ± 0,15 pana la 0,2 mm.

Post-productia

Dupa ce procesul de elaborare este incheiat

modelul este acoperit complet de pulbere. Majoriatea sinerizarilor au loc

la temperaturi intre 170 si 200sC, mai ales cand sinterizam materiale

polimerice. Pentru a asigura o racire uniforma este necesar ca dupa

ce ultimul strat a fost ridicat, peste acesta se va aplica un strat aditional

de pulbere gros de cativa centimetri. Dupa ce modelul s-a racit

complet, ceea ce poate dura si cateva ore datorita conductivitatii

slabe a caldurii pulberea nesinterizata se va indeparta cu grija

incepand cu partea exterioara. Chiar daca teoretic piesa este foarte

putin inglobata in pulberea nesinterizata si aceasta poate

fi indepartata usor prin suflarea cu un gaz, este de preferat sa

se faca cu mare prudenta aceasta operatiune deoarece

piesa poate fi usor lovita pentru ca pozitia ei nu este cunoscuta

cu exactitate si de obicei in jurul piesei sunt zone mai puternic

sinterizate care trebuie indepartate cu multa grija si

folosind unelte speciale. Este nevoie de indemanare si rabdare pentru

a curata modele sinterizate in special modele care au goluri

interioare, gauri si detalii de mare precizie.

Dupa ce modelul este curatat in procesul de post-productie,

suprafata este in continuare polisata manual sau sablata.

Diferite parti ale modelului sau bucati care s-au desprins pot fi

lipite cu rasini epoxidice sau adezivi pe baza de cianoacrilat.

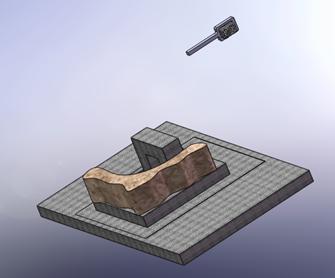

Fig.1.8 Indepartarea pragului Fig.1.9 Indepartarea

pulberii nesinterizate

Fig.1.10 Indepartarea excesului de pulbere cu ajutorul aerului

comprimat

Sinterizarea selectiva cu laser-3D systems /DTM

DTM a creat o familie de masini de prototipat

care sunt folosite pentru sinterizarea materialelor plastice si a

metalelor .Acestea folosesc principiul scanarii laser asftel un laser CO2

scaneaza suprafata unui pat de pulberi si incepe sa topeasca

intr-un stadiu incipient particulele ce vor forma modelul dupa ce se vor raci.

Nu este nevoie de suporti aditionali datorita acestei tehnici.

Se comercializeaza din 1992 fiind vandute aproximativ 300 de aparate in lume.

Activitatile de sinterizare ale firmei 3D-Systems dateaza

din timpul corporatiei DTM din Austin ,TX. Corporatia

DTM a fost infiintata in anul 1987 de catre Carl Decker.

Procesul de sintarizare cu laser este denumit sinterizare selectiva cu

laser de catre DTM fiind patentata de catre Carl Decker. Prima

masina de sinterizat, Sinerization 125 a fost folosita in anul

1989. Prima masina folosita in industrie in scopul siterizarii laser

a fost Sinterization 2000. Vanzarea a inceput in SUA in 1992 si in Europa

in 1993, iar urmatorul aparat dezvoltat a fost Sinterization 2500 avand o

camera de formare drepunghiulara. Acesta a aparut in 1997. Actualul

Sinerization 2500plus a

aparut in 1998, iar Vanguard ,aparut in 2001, este bazat pe

Sinterization 2500plus cu unele imbunatatiri aduse

scannerelor, incalzirii si controlului procesului, soft-ul fiind

upgradat. In anul 2001 DTM a fost preluata de 3D Systems.

Scopul

companiei este de a putea folosi orice material pe o singura

masina de prototipat. Pachetele de soft au fost dezvoltate astfel incat

sa fie corelate fiecare cu materialul de sinterizat. Partenerul de

dezvoltare este ISG, St. Gallen din Elvetia. Dezvoltatorii s-au

abtinut optimizarii aparatului pentru o clasa speciala de

materiale, astfel utilizatorul putand alege dintr-o varietate de materiale, dar

in practica ramane la latitudinea utilizatorului daca va folosi

sau nu acest avantaj. Datorita costurilor pachetelor de soft, a timpului

necesar resetarii masinii si a trainingului necesar de obicei se

utilizeaza o singura clasa de materiale.

Obiectivul prezent al companiei 3D

Systems este de a patrunde pe pe piata construind modele functionale

prin prototipare rapida din pulberi polimerice si metalice.

Principiul generarii de

straturi consta intr-o scanare pe orizontala si verticala a

sectiunii transversale relevante. Efectul "stair stepping" sau formarea de trepte are loc atunci cand modelul este generat

fara limite aditionale. Pentru a face acest efect mai putin

vizibil directia de scanare este schimbata dupa fiecare

cursa dupa generarea fiecarui strat, raspandind pragurile mai

uniform pe suprafata modelului. In caz ca aceasta trebuie evitate ,in

special in cazul peretilor subtiri, strategii de scanare ce incep

prin a scana conturul si apoi de a scana restul pe orizontala si

verticala sunt de preferat. Pentru a evita neconcordante termice

scanarea are loc alternativ pe directiile +y si -y adica din

fata sau din spate. Computerul calculeaza cate un strat in timp

ce precedentul este construit. Acesta tehnica este eficienta

atat timp cat timpul de generare a unui strat este egal cu cel de calculare a

urmatorului, deoarece altfel masina trebuie sa astepte

urmatoarea parte din algoritm. Acest lucru se poate intampla daca

exista o geometrie complicata si daca exista multe

date de procesat ca in cazul bazei unui model de craniu folosit in domeniul

medical.

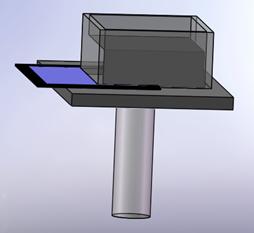

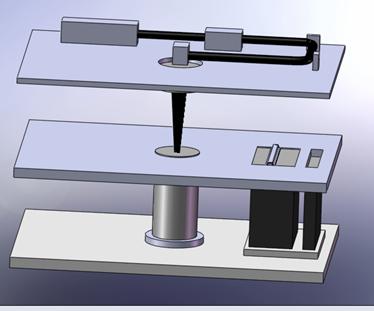

Camera in care are loc procesul

consta din doua rezervoare si doua containere de surplus

intre care este fixata camera de constructie in care este patul de

pulbere. In constructia masinii Sinterization 2500plus

recipientele cu material sunt dispuse deasupra patului de pulberi. Materialul

este transportat de catre o rola transportoare din recipientul in

care se afla materialul pe patul de pulbere. Materialul va trece in

containerul cu material de pe partea opusa, sau spre containerul pentru

surplus. Cele doua containere cu materiale permit o reinoire a stratului

bidirectionala, care este mai rapida. Camera de constructie

este dotata cu un piston reglabil care este coborat cu cate o grosime de

strat dupa generarea fiecarui strat si inainte de reinoirea cu

pulbere a acestuia. Acesta camera a fost una circulara in

constructia modelului precedent acum fiind dreptunghiulara. Intregul

aparat este preincalzit la o temperatura mai mica cu 4sC decat

temperatura de topire a materialului utilizat, apoi masina este

inundata cu azot. Un jet continuu de azot care trece prin patul de pulbere

uniformizeaza temperatura din camera de constructie. In figura

este reprezentat principiul de functionare al aparatului Sinterization

2000, diferenta dintre acesta si modelele 2500 si 2500plus consta

in camera de formare dreptunghiulara. Sistemul laser si scannerul

sunt separate de camera de formare. Fasciculul laser (laser CO2) patrunde in

camera de formare printr-o fereastra speciala (ZnS) care poate fi

scoasa atunci cand aparatul va fi curatat. Azotul isi

mentine temperatura constanta deoarece este preincalzit iar apoi

racit in timp ce se propaga in jurul ferestrei mentinand-o

curata. O

fereastra de dimensiuni mari este interpusa intre camera de formare

si mediul exterior, acesta avand rol de protectie si

permitand observarea procesului de prototipare. Pentru a obtine

modele perfecte este foarte important ca temperatura si distribuirea

uniforma a acesteia sa fie ajustata minutios si

sa fie urmarita cu atentie. Variatii de doar cateva

grade a temperaturii pot duce la crearea de modele inutilizabile, care pot fi

sinterizate defectuos sau din cauza temperaturii ridicate pot fi curbate, unele

pot avea si o culoare diferita functie de materialul folosit.

Dinamica temperaturii joaca un rol foarte important, de aceea s-a creat un

model superior lui Sintrerization 2000. Acest model este mai usor si

mult mai rapid din punct de vedere termic decat precedentul. Optimizarea

incalzirii de deasupra patului de pulbere si incalzirea

partii superioare a peretilor cilindrului de formare impreuna cu un

control rapid dau o uniformizare a campurilor termice. Sursa de azot este

introdusa printr-o instalatie de separare a aerului din interiorul

aparatului, ceea ce asigura faptul ca sursa de azot nu se va termina

in timpul procesului de constructie. Daca acest lucru ar avea loc

procesul va trebui sistat, modelul rezultat fiind inutilizabil. Inainte ca

modelul terminat sa fie scos aparatul trebuie racit. Racirea

poate dura si cateva ore in functie de material. In

consecinta masina trebuie reincalzita cand va avea loc

urmatoarea operatie de prototipare. Acesti timpi fac parte din timpul

de formare, dar trebuie inclusi in timpul total de prototipare si in

calculele preturilor de cost.

Datorita

designului, intregul aparat trebuie sa fie expus la conditiile unei

atmosfere normale atunci cand modele sunt scoase, deci pentru a porni din nou

constructia unui nou model va trebui din nou introducerea unei atmosfere

inerte.

Masina este

calibrata prin expunerea unei folii speciale pe care sunt marcaje,

interpretarea acestora este facuta doar de catre producatorul

din S.U.A.

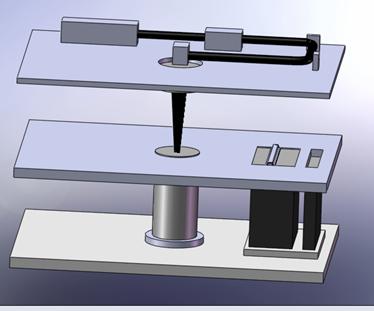

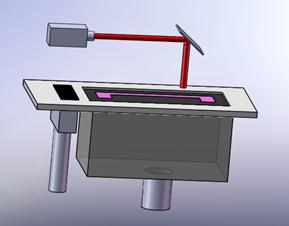

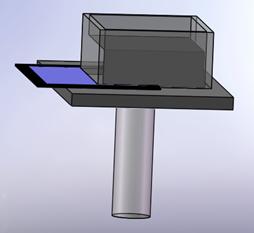

Fig.1.11 Masina

de prototipat rapid Sinterization 2500 plus

5.1

Materiale

Materiale plastice

Doua

poliamide sunt disponibile pentru sinterizarea pe Sinterization 2000/2500plus.

Acestea sunt cunoscute sub denumirea de DuraForm, cea de nylon pur sau

DuraFormGF cea umpluta cu sticla. Marimea grauntilor

este in 90% din cazuri < 50μm. Fibra de sticla nu poate fi

folosita dar globuri de sticla pot fi amestecate cu pulberea. Acestea

impiedica extinderea crescand astfel stabilitatea mecanica.

Pentru modelele

elastice se foloseste un elastomer termoplastic cunoscut sub numele de

DMS-Somos. Acesta este folosit pentru simularea cauciucurilor. Comportarea

materialului difera considerabil intre temperaturi scazute sub -30sC

si temperaturi ridicate de peste 50sC.

TrueForm PM (TrueForm

II) pe o baza de polistiren a inlocuit policarbonatul in alegerea materialului

pentru turnare de precizie.

Proprietatile

sale de suprafata sunt superioare celor ale poliamidei fine. Este in

principiu un copolimer de tipul acrilatilor care nu poate fi polimerizat

in continuare. Micsoarea dimensiunilor pe fond de temperatura este

comparabila cu cea a acrilatilor. TrueForm I a avut succes in randul

turnatoriilor americane dar nu a fost apreciat in randul celor din Europa.

TrueForm PM sau TrueForm II a fost imbunatatit din punct de

vedere al reproductibilitatii si a punctului de topire. Compania

DTM a produs insa un material imbunatatit CastForm PS care este folosit la

turnarea de precizie a aluminiului si a titanului. Acest produs a inlocuit

deja TrueForm PM.

Metale

Compania

DTM a dezvoltat un proces in mai multi pasi de sinterizare

indirecta a pulberilor metalice pe baza pulberilor metalice acoperite cu

polimeri pentru producerea de modele metalice si de matrite. Acest proces este

bazat pe faptul ca toate masinile de sinterizat existente pot

sinteriza orice material atat timp cat este acoperit in plastic. Pe acesta baza

s-a devoltat procesul in mai multi pasi de sinterizare indirecta

a pulberilor metalice pe baza pulberilor metalice acoperite cu polimeri.

Ca

un prim pas modelul este sinterizat intr-o masina de prototipat

dintr-o pulbere metalica acoperita cu material plastic. Modelul va

dobandi o stabilitate datorita particulelor metalice acoperite cu material

plastic care se lipesc una de alta prin sinterizare. Modelul este apoi incalzit

intr-o atmosfera reducatoare de hidrogen inauntrul unui cuptor

cu o temperatura ridicata inlaturand materialul plastic. Acesta este

deosebit de important deoarece se elimina si oxidul, care ar influenta

negativ umectarea pulberilor sinterizate. Al treilea pas al procesului, un

metal cu punct de topire scazut, de obicei cuprul, este infiltrat in

golurile materialului poros. Infiltrarea se realizeaza in acelasi

cuptor daca materialul infiltrat are un punct de topire

corespunzator. Materialul ce urmeaza a fi infiltrat ar trebui

pozitionat in imediata apropiere a modelului pentru ca procesul de

infiltrare sa aiba loc drept consecinta a fortelor

capilare.

Acesta

este un proces destul de complicat care necesita experienta

si o investitie aditionala. Cu atat mai mult, acest proces are

marele dezavantaj ca datorita multiplelor tratamente termice asupra

produsului nesinterizat cat si a produsului sinterizat, factorii de

scadere a dimensiunilor care nu pot fi ignorati, devin atat de

complicati incat este imposibil sa fie controlati in mod

satisfacator fara a avea valori empirice dupa care sa

ne ghidam. Acest proces este si unul de durata.

Pentru

Sinterization 2000plus s-a calculat o viteza de

constructie de aproximativ 11,5mm/h. Acesta este de 1,6 ori mai rapid

decat Sinterization 2000 si de aproximativ 1,3 ori mai rapid decat

Sinterization 2500. Precizia in 90% din cazuri este mai mica de ±0,12 mm

deci de aproximativ 1,3 ori mai mare decat cea a Sinterization 2000.

In functie de

materialul folosit spatiul utilizabil in camera de formare poate deveni cu

usurinta mai mic datorita distantelor minime

specificate dintre pereti si model.

Etapele de

post-productie sunt identice cu cele folosite in sinterizarea laser. Dupa

ce prototiparea a luat sfarsit si masina s-a racit modelul

inglobat in pulbere este extras, iar dupa ce si acesta s-a racit

suficient va fi extras si curatat.

Prototiparea rapida a sculelor(Rapid tooling)

Rapid

tooling se traduce prin prototiparea rapida a sculelor. Acest concept a

aparut inca de la inceputul prototiparii rapide si prin el

se creaza in special scule folosite la injectarea maselor plastice folosind

aceeasi tehnologie ca in cazul prototiparii rapide.

Termenul

de "scule" se refera la componente folosite ca matrite permanente

pentru injectarea materialelor plastice sau ca matrite pentru turnarea

materialelor metalice.

Chiar daca

majoritatea pieselor create prin acest procedeu sunt folosite la injectarea

maselor plastice, acest lucru nu inseamna ca aria de folosire a RT se

limiteaza numai la acestea.

Toate

procedeele de injectare in matrite au in comun temperaturile ridicate si

presiunile mari la care se lucreaza, ceea ce inseamna ca sculele

trebuie optimizate pentru a putea face fata acestora.

In practica pot

aparea probleme in RT:

Geometria matritei si

cea a produsului realizat prin folosirea acesteia difera destul de mult.

Trebuie sa se tina cont de contractie si scoaterea din

matrita, ejctor, debit, ventilatie si racire. Pentru a

defini geometria unei unelte trebuie sa avem si softwear-ul necesar

cat si know-how-ul producerii acestor piese. Soft-ul este bazat pe modelul

CAD al piesei.

Majoritatea masinilor de

prototipat de astazi sunt construite pentru a procesa materiale polimerice

si in cele mai multe cazuri materialele de care se dispune nu pot face

fata tensiunilor termice si mecanice ce au loc in timpul

injectarii. Proprietatile materialelor metalice nu sunt identice

cu acelea ale sculelor din otel.

Piesele ce au doua componente

sunt destul de neobisnuite in sensul ca in mod normal sunt relizate

cu ajutorul unor piese produse prin injectare in matrita si

unelte standard prin asamblare clasica sau parti singulare ce au

aceleasi proprietati mecanice.

6.1 Prototiparea rapida a

sculelor cu ajutorul pulberilor metalice

Primul

procedeu de RT a componentelor metalice a fost Indirect Selective a companiei

DTM devenita acum 3D-Systems. Indirect Selective este denumit in prezent

"Rapid Tool". Acest procedeu poate folosi una din aceste doua

combinatii de materiale:

Cupru-poliamida

Otel inoxidabi-bronz

Pulberile metalice

sunt acoperite cu plastic astfel incat in masina de sinterizat numai

stratul de plastic fuzioneaza la fiecare granula. Este generat un produs

crud destul de fragil, iar apoi liantul este eliminat intr-un proces format din

mai multi pasi. In final se aplica o rasina

si produsul este infiltrat cu cupru sau polimeri.

Acest procedeul

dureaza mai mult de 40 de ore si implica raciri si

incalziri pentru a evita deformatiile. Prin folosirea acestui

procedeu, insa se pot crea pereti subtiri si alte forme

geometrice complexe ce nu pot fi realizate prin aschiere. Se pot realiza

de la cateva sute la cateva mii de piese, deci matritele pot fi produse in

serie.

Calitatea suprafetei

a fost imbunatatita, dezavantajele care raman sunt

fragilitatea produsului crud, riscul deformatiilor si durata mare a

procesului. In functie de geometrie, o piesa se poate realiza intre

20 si 30 de ore, post-procesarea in mai putin de 40 de ore iar

finisarea intre 10 si 40 de ore ceea ce inseamna ca durata

totala se invarte in jurul a 100 de ore.

6.1.1

Sinterizarea laser a pulberilor metalice multicomponent

Un

pas in aceasta directie este o tehnologie in cadrul pulberilor

multicomponent in care o mixtura de metale cu puncte de topire ridicate

si scazute care a fost conceputa in asemenea fel incat

componenta cu punctul de topire scazut este topita in masina de

sinterizat si este pe post de liant pentru componenta cu punct de topire

ridicat iar cand acesta se topeste se solidifica. Marimea

particulelor si coeficientii de expansiune a metalelor implicate sunt

grupate in asemenea fel incat contractia sa fie cat mai mica

posibil. Compania EOS-Electrolux foloseste in pricipiu o pulbere

bronz-nichel cu aditivi. Procesul este denumit DMLS (sinterizare directa

cu laser a metalelor). Pentru a obtine o precizie dorita sinterizarea

trebuie efectuata atent si va rezulta o porozitate de 30%.

Stabilitatea nu este destul de ridicata pentru a fi folosita in procedee

de injectare in matrita, astfel componentele vor fi infiltrate cu un

metal cu punct de topire mic sau cu rasina epoxidica.

Prin aceasta

metoda porozitatea rezultata va fi mai mica de 15%, iar

proprietatile mecanico-tehnologice sunt asemanatoare aluminiului.

6.1.2

Sinterizarea laser a pulberilor matalice unicomponent

Procedee

de sinterizare directa folsind pulberi metalice din oteluri de scule

sau alte materiale cu punct de topire ridicat sunt in curs de dezvoltare pe tot

mapamondul pentru a evita limitarile impuse de folosirea pulberilor

multicomponent.

Nu numai temperatura

ridicata de sinterizare este greu de stapanit ci si unele din

efectele fizice care cauzeaza o porozitate mai ridicata decat in

cazul sinterizarii plasticelor.

Tensiunea superficiala

superioara a metalelor in stare lichida cauzeaza formarea de

picaturi mari ceea ce va da o porozitate mare a produsului dupa

solidificare. In plus fata de asta un strat de oxid apare si

scade umectarea. Este foarte nefezabil din punct de vedere tehnic ca pulberea

metalica sa fie incalzita cu cateva grade sub temperatura

de topire ca in cazul materialelor polimerice daca temperatura este intre

800 si 1000sC.

Pe

baza tehnologiei dezvoltata pentru sinterizarea pulberilor multicomponent

firma EOS-Electrolux a introdus in anul 1998 masina EOSINT M250Xtended

si pulberea metalica DirectSteel 50V1. Materialul folosit este un

aliaj din otel devoltat special pentru a avea proprietati

similare cu ale otelului turnat dupa procesare. Scopul de a produce

in mod direct a pieselor din otel de scule a fost aproape realizat

odata cu adoptarea tehnologiei si rezolvarea problemelor legate de

infiltratii. Tensiunile interne cauzeaza inca deformatii,

modelele fiind construite pe suporti solizi.

Parametrii

optimizati ai procesului cat si tehnologii de scanare

imbunatatite ajuta la rezolvarea problemelor. Folosind

acest procedeu matrite formate din doua parti pot fi

produse si folosite in injectarea materialelor polimerice. Dezavatajul

consta insa in rugozitatea suprafetelor.

6.2 Rapid Tooling prin EBM(Electron

Beam Melting)

Prototiparea

rapida din topitura sau EBM (Electron Beam Melting) este o

metoda de prototipare ce foloseste in special pulbere metalica.

Prin aceasta tehnologie se produc piese metalice prin topirea pulberii

metalice si aplicarea unui strat de topitura deasupra altuia. Topirea

se realizeaza cu ajutorul unui fascicol de electroni intr-un mediu vidat.

Spre deosebire de alte tehnici de sinterizare a metalelor piesele sunt complet

solide, nu au pori si sunt exterm de rezistente.

Prin aceasta metoda de

prototipare se produc piese care au densitatea si proprietatile

materialului de baza. Masina de prototipat citeste datele unui model

CAD 3D si apoi aseaza succesiv straturi de pulbere metalica

unul deasupra celuilalt. Aceste straturi sunt apoi topite impreuna

folosind un fascicol de elctroni controlat de un computer, fiind astfel

realizate piesele. Procesul are loc in vid ceea ce permite utilizarea de

pulberi din materiale cu o mare afinitate pentru oxigen.

Materialul folosit se

transforma din starea de pulbere in starea topita si apoi se

solidifica in forma finala, dar are proprietatile materialului

folosit ceea ce inseamna ca nu mai trebuie infiltrat, iar

aceasta tehnica nu mai presupune tratamente termice aditionale

pentru a obtine proprietatile mecanice dorite. In

comparatie cu SLS si DMLS, EBM are o viteza mai mare de lucru

datorita densitatii superioare de energie si metodei de

scanare imbunatatita.

Grosimea minima

de strat depus este de 0.05 mm, iar toleranta este de +/- 0.4 mm.

Aceasta

tehnologie a fost dezvoltata de firma Arcam AB din Suedia.

Aliajele de titan

sunt foarte utilizate ca materie prima, realizandu-se astfel implanturi

folosite in medicina.

Un

sistem EBM Arcam este format din :

Panou electric

Camera de vid

Sistem touch screen

Tun de electroni

Camera de formare

Panoul

electric contine:

Computer industrial de control

Ecran LCD touch-screen

Sistem de amortizare a zgomotului

Tastatura

Unitate de tensiune ridicata

Diferite relee si

sigurante automate

Cateva surse de 24V in CC

Diferite circuite ce

controleaza focalizarea, deviatia etc.

Sistemul

touch-screen si tastatura sunt folosite pentru a opera sistemul. Pentru a

putea functiona sistemul are nevoie de un software operational. Prin

utilizarea sistemului touch-screen sau a tastaturii operatorul poate naviga

prin diferitele meniuri ale soft-ului si se pot initia functii

din cadrul acestuia. De la acest pas inainte se poate porni sau sista

constructia, se poate controla containerul de constructie si transportul

pulberii metalice printre altele.

Corpul ce

contine camera de vid, aici fiind si camera de formare, contine:

Camera de vid

Tunul de elctroni

Pompa de vid

2 turbo pompe

1 pompa de vid pentru

sigilarea usii

Diferite supape pentru sistemul de

vid

Camera video

Servo motoare pentru

actionarea mesei si a greblei

Sistem de control al vidului

Geam pentru observarea procesului

Alimentator film de protectie

Camera

de vid contine majoritatea partilor mecanice ce deservesc

alimentarii si distribuirii pulberii si contine piesa ce urmeaza

a fi construita.

Piesele sunt formate

in interiorul containerului de constructie. Acesta poate fi demontat

pentru a scoate piesa sau in scop de mentenanta.

Un scut termic

protejeaza camera de raze x si protejeaza componentele sistemului

de supraincalzire si metalizare.

Alimentatorul

de film de protectie trage in mod continuu si cu o viteza

redusa o pelicula de film protector din plastic prin fata

ferestrei camerei video. Acest lucru permite o buna observare a procesului

pe display chiar daca vapori de metal acopera suprafetele

interioare ale aparatului in cadrul formarii.

Nivelatorul

se deplaseaza in mormanul de pulbere si face ca pulberea sa curga

deasupra ei, apoi se deplaseaza peste containerul de formare lasand

in urma un strat uniform de pulbere deasupra suprafetei in lucru.

Acest lucru se repeta din partea opusa cand stratul este gata.

Miscarea acesti mecanism este reglata de un servomotor. Pozitia

finala a mecanismului determina cantitatea de pulbere ce curge pe nivelator.

Regulatorul ajusteaza cantitatea de pulbere din fata greblei prin

absorbirea unei cantitati de pulbere printr-o duza si

ajustarea pozitiei pana este obtinut un nivel optim.

Camera

video este folosita pentru monitorizarea procesului.

Tunul

de electroni genereaza raza de elctroni. Tunul este pozitionat in

partea de sus a camerei de vid. Acesta este compus din 3 coloane :

Coloana superioara

Coloana mediana

Coloana inferioara

Coloana superioara

consta din:

Unitatea de control a electrodului

Filamentele

Diferite elemente de

etansare, conexiuni si dispozitive de racire pentru aceste

parti

Coloana

inferioara consta din:

Conexiunea anod-tubul anodului

Conexiunea turbopompei

Coloana

inferioara consta din:

Locasuri pentru bobinele ce

au ca rol concentrarea, devierea sau corectie astigmatica a razei si racirea circuitelor pentru

aceste parti

Aparatul are si

diferite butoane si intrerupatoare ale caror functii

trebuie stiute inaintea utilizarii sistemului. Acestea sunt:

Oprire de urgenta

Interupator principal

Resetarea opririi de

urgenta

Oprirea de

urgenta se activeaza prin actionarea butonului destinat

acesteia si se foloseste cand apar situatii de urgenta

pentru oprirea completa a sistemului.

Resetarea opririi de

urgenta are functia de a repune masina in stand-by dupa

ce a fost inchisa sau dupa ce a fost actionat butonul de oprire

de urgenta.

Interupatorul

principal conecteaza si deconecteaza curentul electric la

sistem.

6.3 Principiul fascicolului de electroni

Procesul

EBM are loc atunci cand energia cinetica dintr-o raza

concentrata de electroni este accelerata pana atinge o

viteza extrem de mare si folosita pentru a topi pulberea

metalica.

Raza de electroni

este generata in interiorul tunului de electroni. In interiorul acestuia

aflandu-se si un filament de wolfram. Filamentul este incalzit la

peste 2000sC de catre curentul din filament, iar la o temperatura

asa de mare electronii se pot desprinde din filament. Electronii

emisi sunt accelerati intr-un camp electric obtinut prin

aplicarea unei tensiuni ridicate de aproimativ 60000V intre filament si

anod. Curentul razei este controlat cu ajutorul bobinei electromagnetice

(bobina de concentrare).

Electronii sunt

accelerati la viteze cuprinse intre 0,1 si 0,4 din viteza luminii,

iar densitatea de energie din raza de electroni poate atinge 106kW/cm². Pentru

a impiedica deplasarea razei de electroni datorita atomilor de gaz presiunea

din camera de vid este foarte mica, undeva in jurul a mbar.

mbar.

Cand

elctronii penetreaza suprafata pulberii si inainteaza in

interiorul particulelor de pulbere, viteza lor scade. Din acest motiv energia

lor cinetica se transforma in energie termica si pulberea

atinge punctul de topire. Pentru a activa raza de elctroni, tunurile de electroni

folosesc bobine deflectoare permitand razei de electroni sa examineze

si sa topeasca pulberea in locurile unde este necesar acest

lucru.

Cand

electronii din fascicol lovesc suprafata pulberii din containerul de

formare din camera de formare sunt emise raze X, dar cand tunul este inchis nu

se mai intampla acest lucru si nu mai raman emisii in interiorul

camerei.

Avantajele

folosirii acestei tehnologii sunt:

Densitate mare de energie pe

parcursul intregului proces

Posibilitatea de a obtine o

viteza foarte ridicata de topire

Nivel scazut de energie emis

meduilui sub forma de radiatii

Eficienta ridicata

Topire curata prin folosirea

vidului

Consum minim de energie

Pot fi folosite diferite

combinatii de pulberi metalice pentru materialul de formare

Echipamentul

periferic este compus din:

Sistem de recuperare a pulberii

pentru purificarea si curatarea pulberii

Dispozitiv de racire al apei

ce merge la tun