PRODUSE, PROCESE SI SISTEME

CUPRINS

- DATE INITIALE

GENERALE

- ANALIZA CONSTRUCTIVA

FUNCTIONAL-TEHNOLOGICA

Schite constructive

ale reperului . . . . . . . . . . . . .

2.2 Caracteristici constructive prescrise

reperului..

2.3 Functiile produsului, reperului si

suprafetelor..

2.4 Tehnologicitate

- SEMIFABRICARE

SI PRELUCRARI

Semifabricare.

3.2 Prelucrari.

- STRUCTURA

PROCESELOR SI SISTEMELOR TEHNOLOGICE

4.1 Structura

simplificata..

4.2 Structura detaliata.

4.2.1 Nomenclatorul, fazele si

schemele de orientare-fixare asociate operatiilor

4.2.2 Utilajele si SDV-urile,

metodele si procedeele de reglare la dimensiune

4.2.3 Adaosurile de prelucrare

si dimensiunile intermediare

4.2.4 Regimurile de prelucrare

4.2.5 Normele de timp

- PROIECTARE

ECHIPAMENT TEHNOLOGIC

5.1 Date initiale specifice..

5.2 Evidentierea unor caracteristici constructiv-functionale

5.3 Proiectarea

echipamentului..

5.4 Documentatia tehnico-constructiva

grafica a echipamentului

ANALIZA ECONOMICA

Tema

Studiu

tehnico-economic privind constructia produsului P, procesul tehnologic de

fabricare a reperului R si proiectarea echipamentului tehnologic E,

P: mecanism de

tractiune..

R:

roata.

E:

- Date initiale generale

- Programa

de productie: 2000 buc/an

- Unitatea

de productie: SC PRELUCRARI MECANICE S.A

- Obiectiv

principal: introducerea unei tehnologii.

- Fond

real de timp: 255*1*8=2040 ore/an

- Cerinta

economica: cost minim de fabricatie.

- Analiza constructiva functional-tehnologica

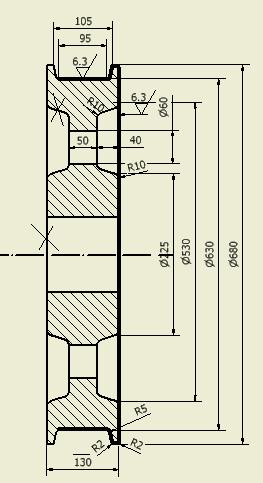

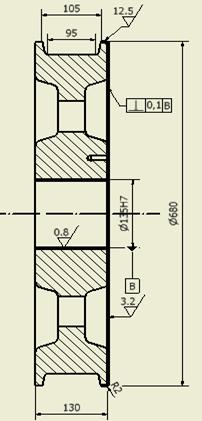

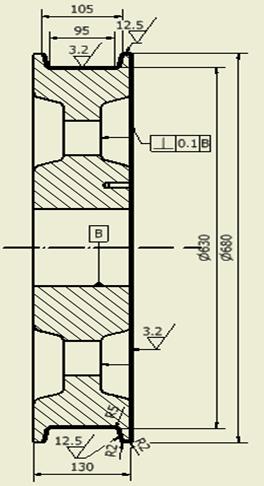

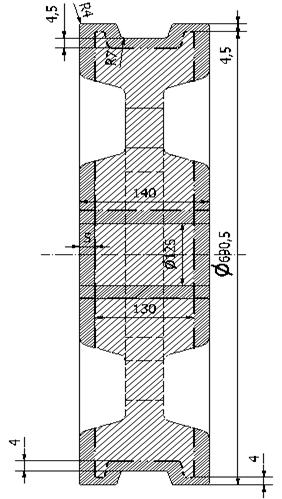

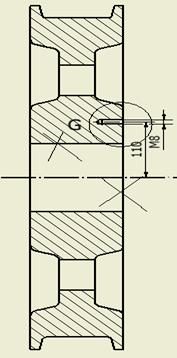

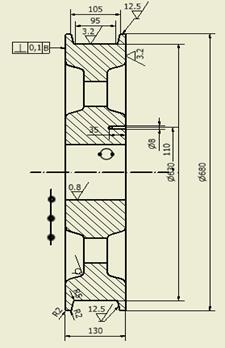

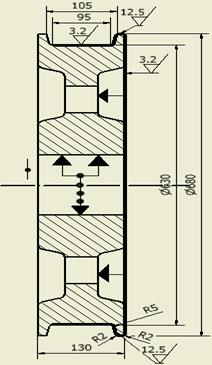

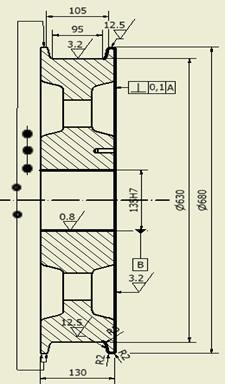

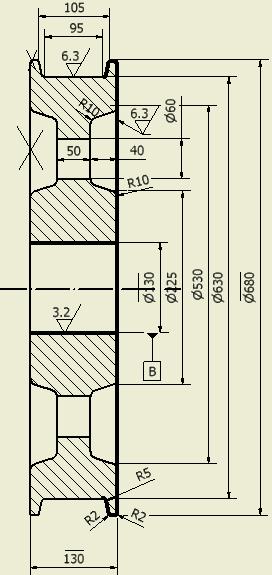

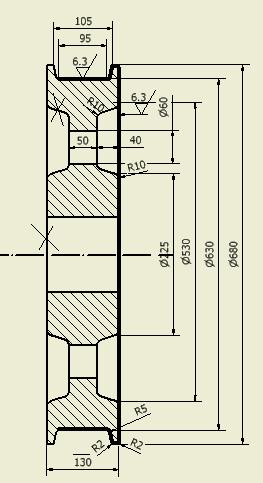

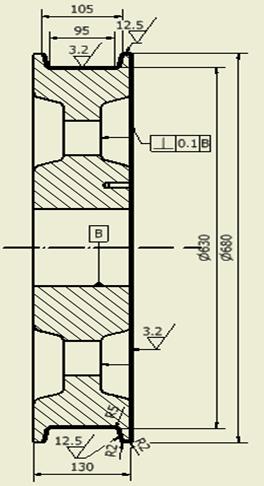

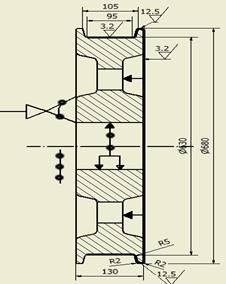

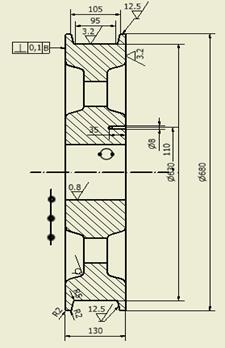

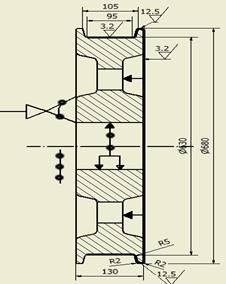

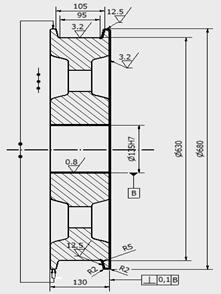

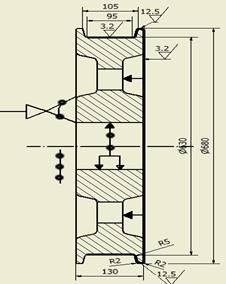

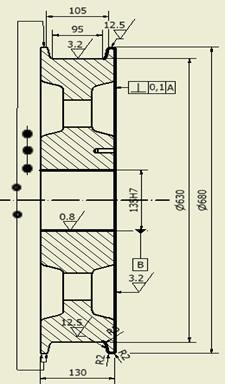

2.1 Schite constructive ale

produsului si reperului

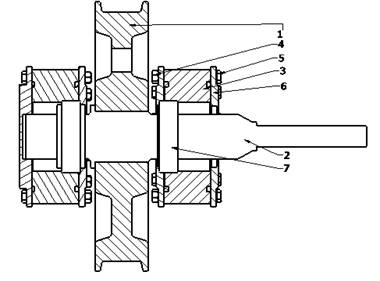

In acest subcapitol vor fi prezentate schita

produsului din care face parte reperul ce va fi analizat in acest proiect,

precum, si schita reperului cu suprafetele aferente acestuia.

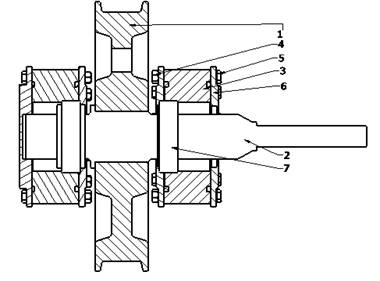

Fig.

2.1 Schita partii

produsului din care face parte reperul

|

Pozitie

|

Denumire

|

Cantitate

|

Material

|

Masa

|

Obs.

|

|

ROATA

|

|

OLC 45

|

220 kg

|

|

|

ARBORE

|

|

OLC 45

|

80 kg

|

|

|

CARCASA

|

|

OLC 45

|

55 kg

|

|

|

SURUB M16-150

|

|

OLC 45

|

1,238 kg

|

|

|

PIULITA M24

|

|

OLC45

|

0,351 kg

|

|

|

CAPAC

|

|

OLC 45

|

16 kg

|

|

|

RULMENT SFERIC

|

|

RUL 1

|

1,431 kg

|

|

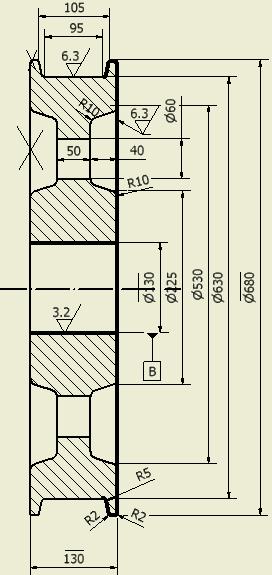

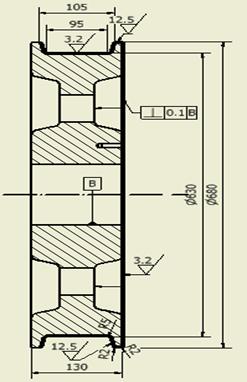

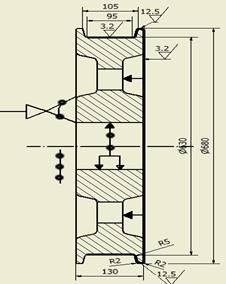

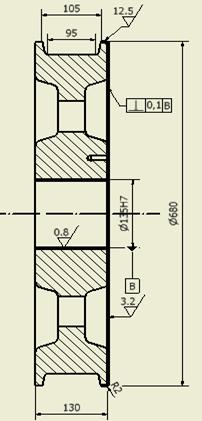

Caracteristici

constructive prescrise reperului

a) Caracteristicile

suprafetelor

Caracteristicile principale ale suprafetelor Sk se prezinta

in tabelul 2.1:

|

Sk

|

forma

|

dimensiuni

|

rugozitate

Ra

|

tolerante

de forma

|

|

S1,S3

|

Inelara

|

Ø680x130x105x95

|

|

|

|

S2

|

Cilindrica

|

Ø630x95

|

|

|

|

S4

|

Cilindrica

|

Ø60x50x40

|

|

|

|

S5

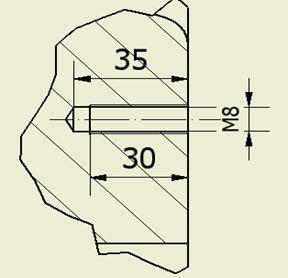

|

Cilindrica

|

M8

|

|

|

|

S6

|

Inelara

|

Ø630x95

|

|

|

|

S7

|

Inelara

|

Ø630x105

|

|

|

|

S8

|

Cilindrica

|

Ø530xØ225x40

|

|

|

|

S9

|

Cilindrica

|

Ø137x130

|

|

|

|

S10

|

Cilindrica

|

Ø680x130

|

|

|

b) Caracteristici

de material prescrise

Se

prezinta compozitia chimica,structura

metalografica,proprietațile fizico-mecanice si tratamentele termice

prescrise.

Materialul prescris este: EN-GJL-250

Semnificatie: Fonta cenusie cu grafit lamellar

cu rezistenta minima la tractiune 250N/mm conform STAS SR EN 1561.

EN-GJL-250 se utilizeaza la obtinerea unor

piese de mare importanta, piese turnate cu capacitate si rezistenta la uzura

ridicate; piese turnate cu tehnicitate ridicata.

Elementele chimice principale [%] sunt

prezentate in tab.2.3

Tabelul 2.3

|

Material

|

Compozitie chimica

[%]

|

|

EN-GJL-250

|

C

|

Si

|

Mn

|

P

|

S

|

|

|

|

|

|

Proprietati fizico-mecanice principale sunt prezentate

in tab.2.4 si tab.2.5

Caracteristici mecanice standardizate ale

fontelor cenusii cu grafit lamellar (STAS 568-67)

Tabelul 2.4

|

Marca fontei

|

Diametrul probei

turnate [mm]

|

Rezistenta la

tractiune min [daN/mm2]

|

Rezistenta la

incovoiere min [daN/mm2]

|

Sageata la

incovoiere min [mm]

|

Duritate Brinell

[daN/mm2]

|

|

EN-GJL-250

|

|

|

|

|

|

Caracteristici mecanice nestandardizate ale

fontelor cenusii cu grafit lamelar:

Tabelul.2.5

|

Marca

fontei

|

Rezistenta

la compresiune [daN/mm2]

|

Rezistenta

la forfecare

|

Modulul

de elasticitate [daN/mm2]

|

Oboseala

|

Capacitatea

de amortizare exprimata prin decrementul logaritmic

|

|

Rezistenta

la oboseala [daN/mm2]

|

Coeficientul

de concentrare [K]

|

|

EN-GJL-250

|

|

|

|

|

|

|

c) Masa

reperului

Determinarea masei reperului se poate face si automat din mediul

FILE / iPROPERTIES / PHYSICAL al programului AUTODESK INVENTOR PROFESSIONAL:

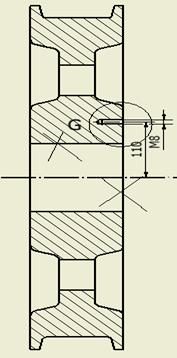

d) Clasa

de piese

Avand in vedere forma de

gabarit, forma si pozitia suprafetelor componente, se apreciaza ca reperul face

parte din clasa "Discuri".

Functiile produsului, reperului si

suprafetelor

a) Functiile

produsului

Functiile produsului sunt, in principal,

urmatoarele:

Pune in miscare un vehicul

Impiedica deplasarea

axiala nedorita

Transmite miscarea

catre vehicul

b) Functiile

reperului

Functiile reperului sunt , in

principal , urmatoarele:

Sprijin pe sol al

vehiculului

Transmitere catre

sol a fortelor pe directie longitudinala necesare propulsarii si franarii

Transmitere catre

sol a fortelor pe directie transversala pentru virare

protectie a

rulmentilor;

pozitionare si

fixare a ansamblului fata de un element fix;

c) Functiile

suprafetelor

Functiile suprafetelor sunt

prezentate in tabelul 2.4:

Tabelul 2.4

|

sK

|

functia

|

|

S1,S3

|

Asezare si

sprijinire pe sol

|

|

S2

|

Fixare pe sina

|

|

S4

|

Usurare a piesei

|

|

S5

|

Mentinere

eticheta

|

|

S6

|

Marginire

|

|

S7,S8

|

Marginire

|

|

S9

|

Contact cu axul

|

|

S10

|

Marginire

|

Tehnologicitatea constructiei

reperului

- Gradul de unificare a

elementelot constructive

Tehnologicitatea unui produs este insusirea

care exprima influenta caracteristicilor constructive asupra

tehnologiei de fabricare si/sau tehnologiei de exploatare.

Pentru a determina tehnologicitatea unui produs

se utilizeaza o serie de indici (indici de tehnologicitate) si se

verifica daca se indeplinesc anumite conditii (conditii de

tehnologicitate).

Indicii de tehnologicitate pot fi:

-indici de tehnologicitate absoluti -

definiti pe baza unor caracteristici constructive si/sau a unor

caracteristici economice;

-indici de tehnologicitate relativi -

definiti pe baza unor indici de tehnologicitate absoluti si a

unor caracteristici functionale.

Conditiile de tehnologicitate sunt

conditii tehnice care se prescriu constructiei produselor pentru a

satisface unele cerinte ale proceselor de fabricare si/sau

exploatare, respectiv, pentru a realiza indicii de tehnologicitate la valori

apropiate de cele optime.

Calculul indicilor de tehnologicitate:

Masa produsului:

m = kg

Gradul de unificare a elementele constructive:

Gradul de unificare a elementelor constructive ( e) se

calculeaza conform

urmatoarei relatii:

λe = ed/ et ,

unde:

ed - numarul dimensiunilor/variantelor diferite;

et - numarul total al

elementelor.

In cazul reperului "Roata " avem urmatoarele

tipuri de elemente constructive:

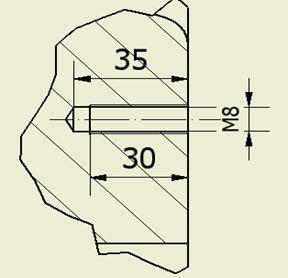

- gauri cilindrice :

6g  60, 1g

60, 1g  135 si 1g M8

135 si 1g M8

- 1 tesituri 3x450;

- raze de racordare: 8xR2; 4xR5; 16xR10

Gradul mediu de unificare

constructiva este:

- Concordanta dintre

caracteristicile constructive prescrise si cele impuse de rolul

functional/tehnologic

Gradul de concordanta dintre caracteristicile

constructive (CC) si cele impuse de rolul functional/tehnologic  ,

este:

,

este:

=1

=1

- Conditii de tehnologicitate

impuse de unificarea constructiva

Din punct de vedere al

conditiei principale impuse de unificarea constructiva, respectiv numar minim

posibil al dimensiunilor elementelor constructive se apreciaza ca aceasta este

acceptabila.

- Conditii de tehnologicitate

impuse de procedeele tehnologice

Conditiile de tehnologicitate impuse de

procedeele tehnologice de fabricare sunt prezentate in tabelul 2.5

Tabelul 2.5

|

Nr. crt.

|

Conditii

de tehnologicitate

|

Grad de

indeplinire

|

|

C1

|

Forma de

gabarit sa prezinte axe sau plane de simetrie care, dupa caz,

sa fie utile pentru definirea planului (planelor) de separatie a

semiformelor (semimatritelor)

|

Da

|

|

C2

|

Anumite elemente

constructive (inclinari, racordari, grosimi de pereti), de

dimensiune l sa

indeplineasca conditia l lmin, sau/si l lmax, in care lmin si lmax

sunt valori limita impuse de procedeul tehnologic.

|

Da

|

|

C3

|

Forma sau

pozitia unor suprafete sa fie astfel incat sa

prezinte "inclinari" in raport cu

planul ( planele) de separatie a semiformelor / semimatritelor (pentru a permite extragerea usoara a

modelelor din semiforme / semifabricatului din semimatrite)

|

Da

|

|

C4

|

Alezajele

sa fie "patrunse" (pentru a permite rezemarea miezurilor la ambele

extremitati)

|

Da

|

|

C5

|

Elementele

de rezistenta sa fie "pline", nu "tubulare"

|

|

|

C6

|

Sa se

evite deteriorarea suprafetelor in timpul manevrarii

semifabricatului

|

|

- Semifabricare si prelucrari

3.1 Semifabricare

Alegerea corecta, rationala a

metodei si a procedeului de eleborare a metodei si a procedeului de

elaborare a semifabricatului este una dintre conditiile principale care

determina eficienta procesului tehnologic in ansamblu.

Fabricarea oricarei piese necesita

un semifabricat ce se poate obtine, in general, prin mai multe metode

si procedee diferite ca volum de munca si cost.

Cum costul semifabricatului intra in

componenta costului pieselor , se impune o analiza atenta

si o alegere rationala a metodei si a procedeului de

elaborare.

In general, costul

prelucrarii mecanice a unei piese este mai ridicat decat costului

realizarii semifabricatului. Un semifabricat ieftin (cu forme si

dimensiuni foarte diferite de cele ale piesei) duce la un cost ridicat al

prelucrarilor mecanice, iar un semifabricat mai scump (cu forme si

dimensiuni asemanatoare piesei) duce la reducerea semnificativa

a costului prelucrarilor mecanice.

Metodele de

elaborare a semifabricatelor sunt:

turnarea;

deformarea la cald

(forjare libera sau matritare);

deformarea la rece;

laminarea;

sudarea.

Datorita formei

complexe a reperului ROATA, materialului ( fonta cenusie Fc 250), seriei de

productie, se va adopta ca metoda de semifabricare TURNAREA.

Tipurile de procedee de turnare sunt

prezentate in tabelul 3.1

Tabelul 3.1

|

Procedee

de turnare

|

Dimensiuni

si

masa

|

Caracterul

productiei

|

Clasa de

precizie

|

Rugozitate

Ra

[μm]

|

Materialul

piesei

|

|

maxim

|

Minim

|

|

Turnare

in nisip cu formare manuala

|

nelimitat

|

Pereti

3-5mm

|

individuala

serie mica

|

IV - V

|

|

Fonte,

oteluri,

metale

neferoase si aliajele lor

|

|

Turnare

in nisip cu formare mecanizata model metalic

|

pana la

250 kg

|

Pereti

3-5mm

|

serie mica

serie mare

|

II - III

|

|

Fonte,

oteluri,

metale

neferoase si aliajele lor

|

|

Turnare

in nisip cu formare mecanizata dupa sablon

|

nelimitat

|

Pereti

3-5mm

|

individuala

serie mica

|

IV - V

|

|

Fonte,

oteluri,

metale

neferoase si aliajele lor

|

|

Turnare

in forme de tip coji

|

kg

|

Pereti

1-3mm

|

serie mica

serie mare

|

I - II

|

|

Fonte,

oteluri,

metale

neferoase si aliajele lor

|

|

Turnare

centrifugala

|

pana la

100 kg

|

Pereti

3-5mm

|

serie mare

si masa

|

II - III

|

|

Fonte,

oteluri,

metale

neferoase si aliajele lor

|

|

Turnare

in forme permanente (cochile)

|

kg

|

Pereti

3-5mm

|

serie mare

si masa

|

Abateri

0,1-0,5 mm

|

|

Fonte,

oteluri,

metale

neferoase si aliajele lor

|

|

Turnare

cu modele usor fuzibile

|

kg

|

Pana

la

0,15mm

|

serie mare

si masa

|

I - II

|

|

Materiale

cu prelucrabilitate mica prin aschiere

|

|

Turnare

sub presiune

|

kg

|

Pereti

1-2mm

|

serie mare

si masa

|

Abateri

0,02-0,1 mm

|

|

Aliaje

de zinc aluminiu,

magneziu,

cupru, staniu si plumb

|

Dupa greutatea pe bucata si dimensiuni,

piesele turnate pot fi clasificate conventional in:

- piese mici (sub 100 kg /buc);

- piese mijlocii (100 - 1000 kg/buc);

- piese mari (1000 - 5000 kg/buc);

- piese foarte mari (peste 5000 kg/buc).

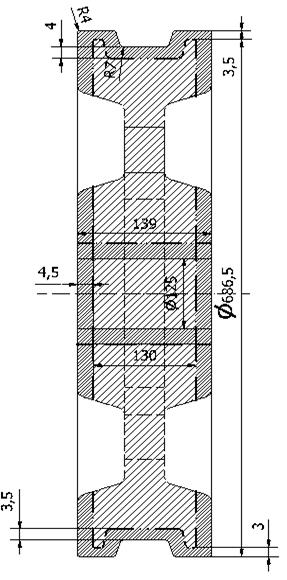

Avand in vedere considerentele de mai sus, se adopta doua variante

tehnic-acceptabile de semifabricare, care se prezinta in tabelul 3.2

Tabelul 3.2

|

Var

|

Semifabricat

|

Metoda de

semifabricare

|

Procedeul de

semifabricare

|

|

I

|

Semifabricat cu adaosuri de prelucrare

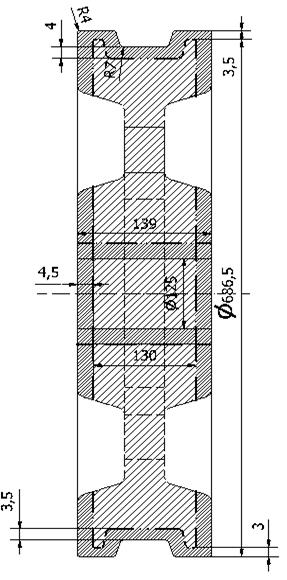

relativ "mici" SF1:fig 3.1

|

Turnare

|

turnare in nisip cu

formare mecanizata (model metalic);

|

|

II

|

Semifabricat cu adaosuri de prelucrare

relativ "mari" SF1:fig 3.2

|

Turnare

|

turnare in nisip cu

formare mecanizata (model metalic);

|

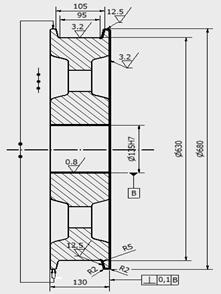

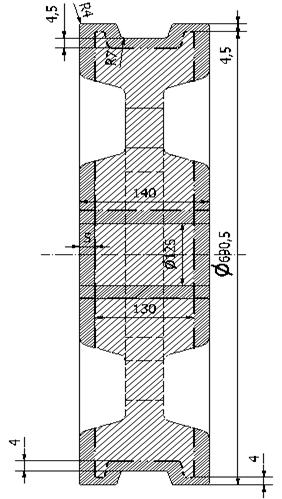

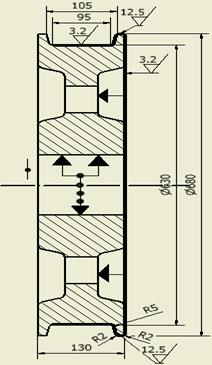

Varianta I

Turnarea in nisip cu formare

mecanizata

Se foloseste pentru piese care prezinta

urmatoarele caracteristici:

- masa pana la 250 kg,

- grosimea minima a

peretilor 35 mm,

- complexitatea formei

ridicata,

- precizie dimensionala:

clasa II - III,

- rugozitate Ra =

2550 μm

- materiale:fonte,oteluri,neferoase

si aliajele lor

-productie de serie si masa.

Astfel, se adopta clasa a II-a de precizie.

Caracteristicile specifice turnarii in nisip cu formare mecanizata si

caracteristicile prescrise

semifabricatului sunt prezentate in tabelul 3.3, fig 3.1 si respectiv, desenul

semifabricatului.

Tabelul 3.3

|

Clasa

de precizie

|

Adaos de prelucrare

|

Procedeul de semifabricare

|

Abateri limita prescrise

mm

|

|

II

|

47

|

Turnarea in nisip cu

formare mecanizata

|

|

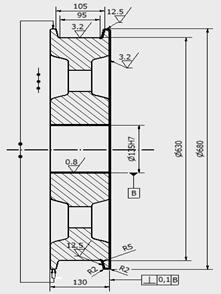

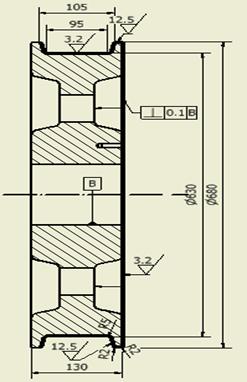

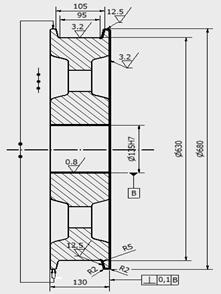

Varianta II

Turnarea in nisip cu formare

mecanizata

Se foloseste pentru piese care prezinta

urmatoarele caracteristici:

- masa pana la 250 kg,

- grosimea minima a

peretilor 35 mm,

- complexitatea formei

ridicata,

- precizie dimensionala:

clasa II - III,

- rugozitate Ra =

2550 μm

- materiale:fonte,oteluri,neferoase

si aliajele lor

-productie de serie si masa.

Astfel, se adopta clasa a III-a de precizie.

Caracteristicile specifice turnarii in nisip cu formare mecanizata si

caracteristicile prescrise

semifabricatului sunt prezentate in tabelul 3.4, fig 3.2 si respectiv, desenul

semifabricatului.

Tabelul3.4

|

Clasa de precizie

|

Adaos total

de prelucrare mm

|

Procedeul

de semifabricare

|

Abateri

limita prescrise mm

|

|

III

|

51

|

Turnarea in nisip cu formare mecanizata

|

|

Fig 3.2 Semifabricatul cu

adaosuri de prelucrar

3.1 Prelucrari

In urmatorul tabel sunt evidentiate

diferite variante tehnic - acceptabile privind prelucrarile necesare

pentru obtinerea fiecarei suprafete a piesei.

Tabelul 3.5

|

|

Ra

|

Var.

| |

|

S1,S2,S3, S6, S10

|

|

I

|

Strunjire degrosare

|

Strunjire

finisare

|

|

II

|

Strunjire

degrosare

|

Strunjire

finisare

|

|

S5

|

|

I

|

Gaurire

|

Filetare

|

|

II

|

Gaurire

|

Filetare

|

|

S7

|

12.5

|

I

|

Strunjire

degrosare

|

Strunjire Finisare

|

|

II

|

Frezare degrosare

|

Frezare de

finisare

|

- Structura

proceselor si sistemelor tehnologice

4.1 Structura

simplificata

Se grupeaza prelucrarile si alte activitati

tehnologice in operatii principale

si se determina

structura simplificata a proceselor si sistemelor tehnologice de fabricare in

cel putin doua variante, PT1,PT2,, dupa cum urmeaza.

PT1

|

Nr. de ordine si

denumirea operatiei

|

Schita simplificata a

operatiei

|

Utilaj si S.D.V.-uri

|

00.Turnare

|

|

Turnare

in

nisip cu formare mecanizata

U:Presa

D-S:Turnare

V:Subler

|

10.

Strunjire I

|

|

U: Strung CNC

D: Universal

S: Cutit

V: Subler, Calibru

|

|

20.Control

|

|

|

30.Strunjire II

|

|

U: Strung CNC

D: Universal

S: Cutit

V: Subler, Calibru

|

|

40.Control

|

|

|

50. Gaurire-Filetare

|

|

Utilaj:Masina

de gaurit ;

Scule:

Burghiu armat cu placute metalice;

DPSc-

Burghiu

Verificator- Subler

|

60. Rectificare I

|

|

U: Masina de rectificat

D: Universal

S: Disc abraziv

V: Subler, calibru, etalon rugozitate

|

|

70. Control

|

|

|

|

80. Rectificare II

|

|

U: Masina de rectificat

D: Universal

S: Disc abraziv

V: Subler, calibru, etalon rugozitate

|

|

90.Spalare

|

|

Baie de solventi

|

|

100. Inspectie finala

|

|

Utilaj Masa de control in

coordonat;

Verificator Subler

|

PT2

|

Nr. de ordine si

denumirea operatiei

|

Schita simplificata a

operatiei

|

Utilaj si S.D.V.-uri

|

00.Turnare

|

|

Turnare

in

nisip cu formare mecanizata

U:Presa

D-S:Turnare

V:Subler

|

10.

Strunjire degrosare I

|

|

U: strung

D: universal

S: cutit

V:subler, calibru

|

|

20.

Strunjire

finisare I

|

|

U: strung

D: universal

S: cutit

V:subler, calibru

|

|

30.Control

|

|

|

40. Strunjire

degrosare II

|

|

U: strung

D: universal

S: cutit

V:subler, calibru

|

50.Strunjire

Finisare II

|

|

U: strung

D: universal

S: cutit

V:subler, calibru

|

|

60.Control

|

|

|

70. Gaurire-filetare

|

|

Utilaj:Masina

de gaurit ;

Scule:

Burghiu armat cu placute metalice;

DPSc-

Burghiu

Verificator- Subler

|

|

80.Rectificare I

|

|

U: Masina de rectificat

D: Universal

S: Disc abraziv

V: Subler, calibru, etalon rugozitate

|

|

90.Rectificare II

|

|

U: Masina de rectificat

D: Universal

S: Disc abraziv

V: Subler, calibru, etalon rugozitate

|

100.Control

|

|

|

110.Spalare

|

|

Baie de solventi

|

120..Inspectie

finala

|

|

Utilaj Masa de control in

coordonat;

Verificator Subler

|

4.2 Structura

detaliata

Structura detaliata

a fiecarei variante de proces si sistem tehnologic de fabricare se

determina prin dezvoltarea elementelor structurale preliminare si

prin includerea celorlalte elemente definitorii.

4.2.1 Nomenclatorul,

fazele si schemele de orintare-fixare asociate operatiilor

- Nomenclatorul

operatiilor. La fiecare varianta de proces

tehnologic, PT1, PT2, s-au stabilit operatiile complementare si,

corespunzator, nomenclatorul

operatiilor, care se prezinta in tabelul 4.2.1.

Tabelul

4.2.1

|

PT1

|

PT2

|

|

00.

Turnare

10.

Strunjire I

20.

Control

30.

Strunjire II

40.

Control

50.

Gaurire-filetare

60.

Rectificare I

70.

Control

80.

Rectificare II

90.

Spalare

100.

Inspectie finala

|

00.

Turnare

10.

Strunjire degrosare I

20.

Strunjire degrosare II

30.Control

40.

Strunjire finisare I

50.

Strunjire finisare II

60.

Control

70.

Gaurire- Filetare

80.

Rectificare I

90.

Rectificare II

100.

Control

110.

Spalare

120.Inspectie

finala

|

- Fazele

si schemele de orintare-fixare. La fiecare varianta de

proces tehnologic, PT1, PT2, prin aplicarea metodologiilor specifice,

s-au determinat fazele si schemele de orientare-fixare, fiecare dintre

acestea intr-o singura varianta- cu exceptia determinarii schemei de

orientare-fixare optime la operatia.

PT1

Operatia

|

|

Schita operatiei

|

Utilaj si SDV-uri

|

|

00.Turnare

|

|

|

|

10.Strunjire I

|

10.1 Prindere semifabricat

10.2 Strunjire degrosare la

95,105,130,Ø680

10.3 Strunjire finisare la

95,105,130,Ø680

10.4 Desprindere si depunere piesa

|

|

U: strung

D: universal

S: cutit

V:subler, calibru

|

|

20.Control

|

|

|

|

30.Strunjire II

|

30.1

Prindere semifabricat

30.2 Strunjire degrosare la

Ø680

R2,R5

30.3 Strunjire degrosare la Ø

135

30.4 Strunjire finisare Ø680

R2,R5

30.5 Strunjire finisare Ø 135

30.4 Desprindere si

depunere

piesa

|

|

U: strung

D: universal

S: cutit

V:subler, calibru

|

|

40.Control

|

|

|

|

50.Gaurire-Filetare

|

50.1 Prindere semifabricat

50.2 Gaurire 1g Ø8

50.3 Desprindere si depunere piesa

|

|

Utilaj:Masina

de gaurit ;

Scule:

Burghiu armat cu placute metalice;

DPSc-

Burghiu

Verificator- Subler

|

60.Rectificare

I

|

60.1 Prindere semifabricat

60.2 Rectificare la Ø680,R2,R5,95

105

60.3 Desprindere si depunere piesa

|

|

U: Masina de rectificat

D: Universal

S: Disc abraziv

V: Subler, calibru, etalon rugozitate

|

|

70.Control

|

|

|

|

80.Rectificare

II

|

80.1 Prindere semifabricat

80.2 Rectificare la Ø680,R2,R5

80.3 Desprindere si depunere piesa

|

|

U: Masina de rectificat

D: Universal

S: Disc abraziv

V: Subler, calibru, etalon rugozitate

|

|

90.Spalare

|

|

|

|

|

100.Inspectie

finala

|

|

|

|

PT2

Operatia

|

|

Schita operatiei

|

Utilaj si SDV-uri

|

|

00.Turnare

|

|

|

|

10.Strunjire degrosareI

|

10.1

Prindere semifabricat

10.2 Strunjire

degrosare la

,R5,R2,R2,Ø680 ,R5,R2,R2,Ø680

10.3

Desprindere si depunere

piesa

|

|

U: strung

D:

universal

S:

cutit

V:subler, calibru

|

20.Strunjire

degrosare II

|

20.1 Prindere semifabricat

20.2

Strunjire degrosare la Ø680

R2,R5

20.3

Strunjire degrosare la Ø 135

20.4

Desprindere si depunere

piesa

|

|

U: strung

D:

universal

S:

cutit

V:subler, calibru

|

|

30.Control

|

|

|

|

40.Strunjire finisare I

|

40.1

Prindere semifabricat

40.2

Strunjire finisare  , ,

R5,R2,R2,Ø680

40.3

Desprindere si depunere piesa

|

|

U: strung

D:

universal

S:

cutit

V:subler, calibru

|

50.Strunjire finisare II

|

50.1 Prindere semifabricat

50.2

Strunjire finisare Ø680

R2,R5

50.3

Strunjire finisare Ø 135

50.4

Desprindere si depunere

piesa

|

|

U: strung

D:

universal

S:

cutit

V:subler, calibru

|

60.Control

70.Gaurire-Filetare

|

70.1 Prindere semifabricat

70.2 Gaurire 1g Ø8

70.3 Desprindere si depunere piesa

|

|

|

80.Rectificare

I

|

80.1

Prindere semifabricat

80.2

Rectificare la

,R5,R2,R2,Ø680 ,R5,R2,R2,Ø680

80.3

Desprindere si depunere

piesa

|

|

U: Masina

de rectificat

D:

Universal

S: Disc

abraziv

V:

Subler, calibru, etalon rugozitate

|

|

90.Control

|

|

|

|

100.Rectificare

II

|

100.1 Prindere semifabricat

100.2

rectificare la Ø680

R2,R5

100.3

Rectificare la Ø 135

100.4

Desprindere si depunere

piesa

|

|

U: Masina

de rectificat

D:

Universal

S: Disc

abraziv

V:

Subler, calibru, etalon rugozitate

|

|

110.Spalare

|

|

|

|

|

120.Inspectie

finala

|

|

|

|

Utilajele

si SDV-urile, metodele si procedeele de reglare la dimensiune

Dupa caz, pe grupe de operatii sau faze,

se stabilesc utilajele si SDV-urile, metodele si procedeele de reglare la

dimensiune, prezenandu-se caracteristicile principale. Astfel, la fiecare

utilaj, dupa caz, se prezinta: tipul, marca, gamele de turatii

si avansuri, puterea motorului electric principal, forma si dimensiunile

elementelor de legatura cu diferitele dispozitive sau scule;la fiecare

dispozitiv: tipul,gradul de universalitate, modul de actionare etc; la

fiecare scula: tipul, gradul de universalitate, materialul si

parametrii geometrici ai partii active etc; la fiecare verificator: tipul,

valoarea diviziunii etc.

a.Utilajele

Avand in vedere continutul

operatiei si dimensiunile de gabarit ale semifabricatului, se stabilesc

utilajele pentru fiecare varianta de proces tehnologic, P1, PT2, conform

Tab.4.2.3

Tab. 4.2.3 Utilaje

PT

|

Operatia

|

Utilajul

|

|

Tipul

|

Marca

|

Caracteristici

|

PT1

|

10.Strunjire

I

|

Strung CNC

|

D 2500

SN-YES 2 cu comanda numerica Siemens Sinumerik 530CE

|

-Greutate max a

piesei de prelucrat: 300T

-Diametrul max de

prelucrat Ø2500mm

-Putere motorului

principal de antrenat 250 CP

-Trepte de tur

1:4

-Viteze de avans:

0,01÷4000mm/min

0,00001÷200mm/rot

-Viteza de avans rapid 5000mm/min

-Diametrul max de

rotire peste ghidajele batiului [mm] 800

-Inaltimea

varfului fata de ghidajele longitudinale [mm] 392

-Distanta intre

varfuri [mm] 1000-1500-2000-3000-4000-5000

-Diametrul max de

prelucrat deasupra saniei:

Varianta co o

sanie 500 [mm]

Varianta cu doua

sanii 580 [mm]

-Diametrul max de

prelucrat din bara-prin arborele principal [mm] 80 sau 102

-Diametrul max de

prelucrat cu luneta mobila 200 (300)

-Diametrul max de

prelucrare luneta fixa [mm] 240 (400)

-Diametrul de

prelucrare prin punte [mm] 1060

-Lungime piesei ce poate fi prelucrata in punte [mm] 300

|

PT1

|

30.

Strunjire II

|

PT1

|

50.Gaurire-Filetare

|

Masina

de gaurit universala

|

Gru-32

|

-Diametrul de

gaurit in fonta- 40mm.

-Gama de

turatii:20;28;40;56;80;112;

160;224;315;450;630;900;1250;1800;2500

[rot/min].

-Gama de avansuri

[mm/rot] 0,08;0,16;0,32;0,63.

-Puterea

motorului principal - 2,2/2,8Kw

-Dimensiunii de

gabarit:

-lungime: 1000mm;

-latime: 700mm

-inaltime: 2500mm

-Conul arborelui

principal, Morse 4

-Suprafata de

lucru a mesei 700x800mm

-Distanta dintre

masa de lucru si arborele principal -min 250mm; -max 950mm

|

|

PT2

|

70.

Gaurire Filetare

|

PT1

|

60.

Rectificare I

80.

Rectificare II

|

Masina

de rectificat plana

|

RPV 320

|

-Latimea maxima

de rectificare, 320mm

-Lungimea maxima

de rectificare, 1000mm

-Inaltimea maxima

de rectificare, 400mm

-Turatia -

1500rot/min

-Domeniul

avansului vertical (micrometric automat) mm/cd 0,001-0,02

-Diametrul de

rectificat 350mm

-Puterea

motorului cap rectificat, kw 18,5.

-Masa masinii, 4000kg

|

PT 2

|

80.

Rectificare I

100 Rectificare II

|

PT2

|

10.

Strunjire degrosare I

20.

Strunjire degrosare II

40.

Strunjire finisare I

50.

Strunjire finisare II

|

Strung

normal

|

SNA 680

|

-diametrul

max. de prelucrare deasupra patului [ mm] - Ø 680

-distanta

intre varfuri - 1000, 1500, 2000, 3000 [mm]

-diametrul

maxim de prelucrat deasupra saniei [mm] - Ø 65

-diamentrul

alezajului arborelui principal [mm] -

65

-conul

alezajului arborelui principal - Morse 5

-sectiunea maxima a cutitului : 32 x 25

-gama de

turatii [rot/min] :var. cu cuplaj mec. 16; 20; 25; 31,5; 40; 50; 63; 80;

100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600.

Var.cu

cuplaj e.m : 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400;

500; 630; 800; 1000; 1250; 1600;

-gama de

avansuri longitudinal S1[mm/rot]

avansul

transversal ¼ din S1 pentru S; 0.028; 0,040; 0,046; 0,050; 0,055; 0,063;

0,071; 0,080; 0,10; 0,112; 0,125; 0,140; 0,16; 0,18; 0,2; 0,224; 0,25; 0,28;

0,315; 0,04; 0,045; 0,50; 0,56; 0,63; 0,71; 0,8; 0,9; 1; 1,12; 1,25; 1,8;

-conul

alezajului din pinola papusii mobile - Morse 5

-puterea

motorului electric principal [ kw] - 7,5

|